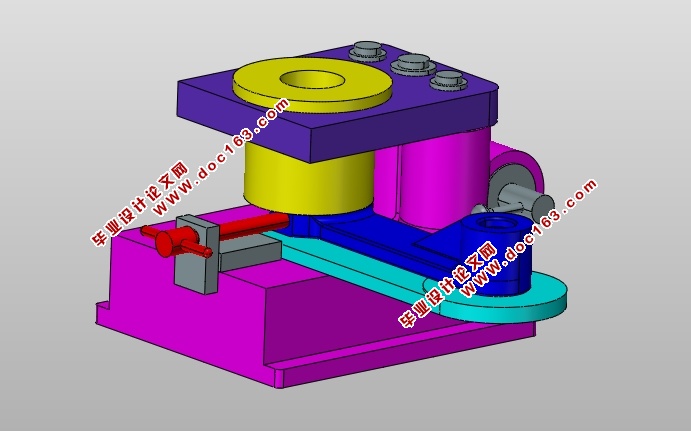

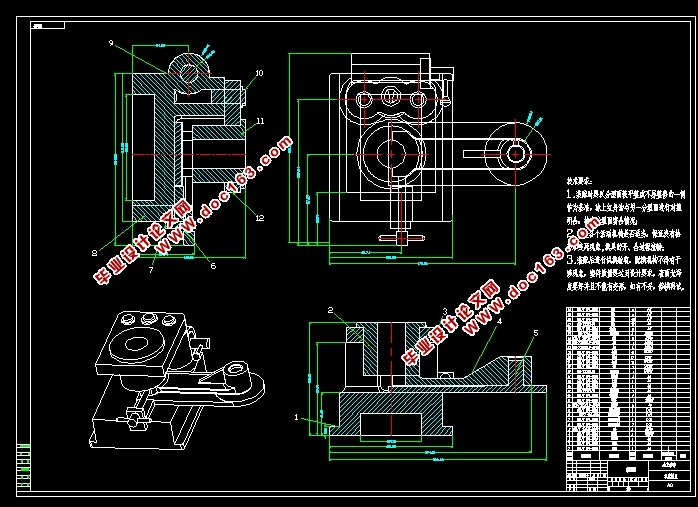

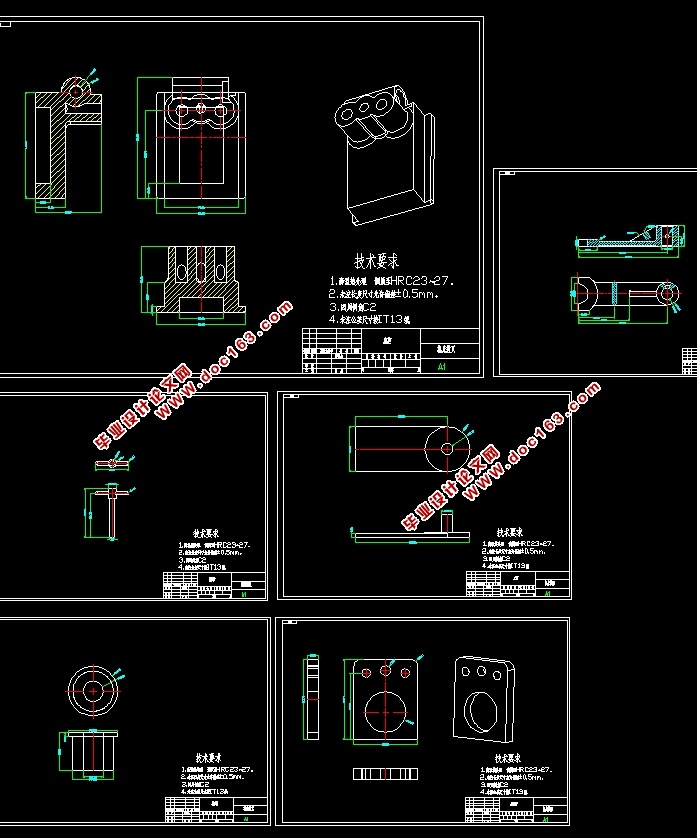

机床拨叉的加工及夹具设计(含CAD零件装配图,UG三维图,工艺过程卡)

机床拨叉的加工及夹具设计(含CAD零件装配图,UG三维图,工艺过程卡)(论文说明书15200字,CAD图纸7张,UG三维图,加工工艺过程卡)

摘 要

拨叉是机床的主要传动件之一,本文主要论述了拨叉的加工工艺及其夹具设计。拨叉的尺寸精度、形状精度以及位置精度的要求都很高,而拨叉的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

关键词: 拨叉 粉末锻造 加工工艺 夹具设计

工艺过程设计

2.3.1 基准的选择

统一精基准:以大小头端面,小头孔、大头孔一侧面定位。因为端面的面积大,定位稳定可靠;用小头孔定位可直接控制大小头孔的中心距同时可以消除基准不重合误差。

2.3.2制定工艺路线

一般的拨叉工艺路线是:拉大小头两端面——粗磨大小头两端面——拉拨叉大小头侧定位面——拉拨叉盖两端面及杆两端面倒角——拉小头两斜面——粗拉螺栓座面,拉配对打字面、去重凸台面及盖定位侧面——粗镗杆身下半圆、倒角及小头孔——粗镗杆身上半圆、小头孔及大小头孔倒角——精铣螺栓座面——铣断杆、盖——小头孔两斜端面上倒角——加工螺栓孔——拉杆、盖结合面及倒角——去配对杆盖毛刺——清洗配对杆盖——检测配对杆盖结合面精度——人工装配——扭紧螺栓——打印杆盖配对标记号——精磨拨叉杆身两端面——粗镗大头孔及两侧倒角——半精镗大头孔及精镗小头衬套底孔——检查大头孔及精镗小头衬套底孔精度——压入小头孔衬套——称重去重——精镗大头孔、小头衬套孔——清洗——最终检查——成品防锈。 [来源:http://www.doc163.com]

[来源:http://www.doc163.com]

[资料来源:https://www.doc163.com]

目录

第1章 前言 1

1.1拨叉的结构特点 1

1.2拨叉生产的工艺方法 1

第2章 机床加工工艺规程 2

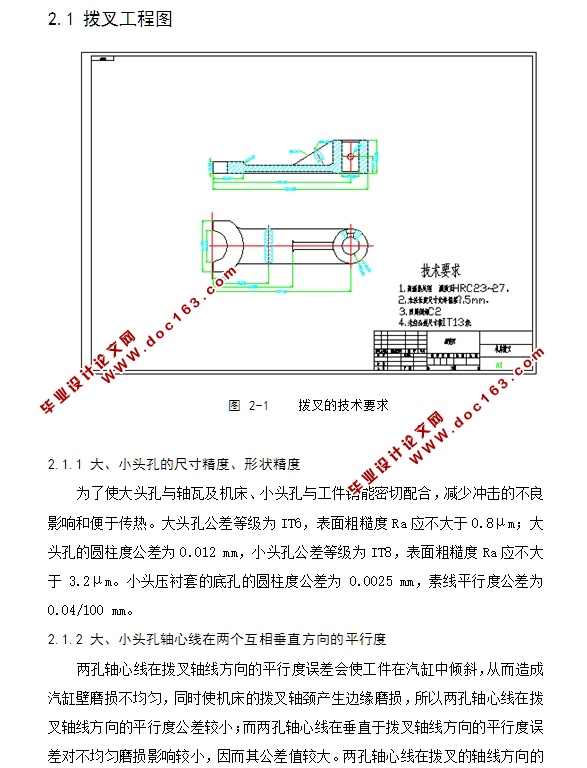

2.1 拨叉的技术要求 2

2.1.1 大、小头孔的尺寸精度、形状精度 2

2.1.2 大、小头孔轴心线在两个互相垂直方向的平行度 2

2.1.3 大、小头孔中心距 3

2.1.4 拨叉大头孔两端面对大头孔中心线的垂直度 3

2.1.5 大、小头孔两端面的技术要求 3

2.1.6螺栓孔的技术要求 3

2.1.7对口面的技术要求 3

2.2拨叉的材料和毛坯 4

2.3 工艺过程设计 7

2.3.1 基准的选择 7

2.3.2制定工艺路线 8

2.4 拨叉的机械加工工艺过程分析 12

2.4.1 工艺过程的安排 12

2.4.2 定位基准的选择 12

2.4.3确定合理的夹紧方法 13

2.4.4 拨叉两端面的加工 13

2.4.5 拨叉大、小头孔的加工 13

2.4.6 拨叉螺栓孔的加工 14

2.4.7 拨叉体与拨叉盖的铣开工序 14

2.5 切削用量的选择原则 14

2.5.1 粗加工时切削用量的选 择原则 14

2.5.2 精加工时切削用量的选择原则 16

2.6 确定各工序的加工余量、计算工序尺寸及公差 16

2.6.1 确定加工余量 16

2.6.2 确定工序尺寸及其公差 17

2.7 工时定额的计算 18

2.7.1 铣拨叉两侧面 18

2.7.2 加工小头孔 18

2.7.3 粗镗大头孔 19

[资料来源:Doc163.com]

2.7.4精铣螺栓座面 19

2.7.5 铣开拨叉体和盖 20

2.7.6 加工拨叉体 20

2.7.7 加工拨叉盖 21

2.7.8螺栓孔的加工 22

2.7.9 精磨结合面 23

2.7.10铣轴瓦锁口槽 24

2.7.11 精磨大头两平面(先标记朝上) 24

2.7.12 半精镗大头孔及精镗小头孔 25

2.7.13大头孔两端倒角 26

2.7.14 钻小头油孔 26

2.7.15精镗大头孔 26

2.7.16 镗小头孔衬套 26

2.7.17 珩磨大头孔 27

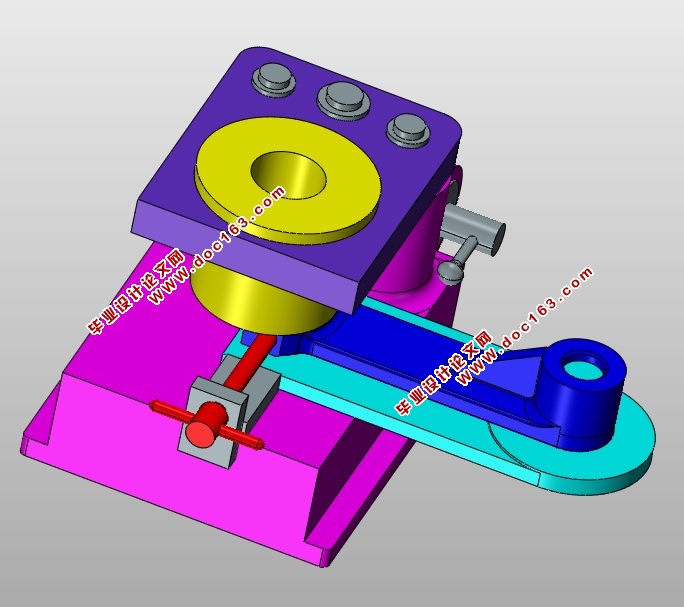

第3章 扩小头孔钻床夹具的设计 28

3.1定位基准的选择 28

3.2 夹紧方案的确定 28

3.3切削力及夹紧力的计算 28

3.4 夹具体设计 29

3.5定位误差分析 30

结论 31

致 谢 32

[版权所有:http://DOC163.com]

参考文献 33 [资料来源:http://www.doc163.com]

上一篇:发射机盒加工工艺及夹具设计(含CAD零件图夹具图,工序卡,工艺卡)

下一篇:拖拉机传动箱零件的加工工艺分析(含CAD图,UG三维图,工序卡,工艺卡)