榨汁机的结构设计和模具设计(ProE)(论文)

摘要

本毕业设计分为两个部分,第一部分为榨汁机的结构设计;第二部分是榨汁机的模具设计。进行结构设计要考虑塑件的形状、功能和美观性要求。对塑件上的孔、凸台等进行尺寸计算,根据计算结果对上盖和下盖上的各个部分尺寸和形状进行布置。使设计的结构能满足使用要求。模具设计部分对象结构比较复杂。应用Pro/ENGINEER2001和AUTOCAD2000进行设计,大大提高了设计的质量和效率。本设计结合了结构设计和模具设计,在进行结构设计的时候要考虑模具设计的可能性,每一部分都不能单独进行。

关键词:结构设计;模具设计;注塑模;Pro/E。 [资料来源:https://www.doc163.com]

ABSTRACT

This graduation design contains two sections,the first section is configuration design of instillation instrument wireless-control mainframe and the second is about the mold design of the instillation instrument wireless-control mainframe’s bottom cover. When making design for the instillation instrument wireless-control mainframe, we should think over the shape 、the function and the artistic of the plastic parts. calculate the sizes of those holes and flanges. On the basis of the result we can lay out every parts of the upper cover and bottom cover in good size and shape. Which will fulfil quality requirements. The part of mold design is just for the instillation instrument wireless-control mainframe’s bottom cover and includes pin-point gate, lateral core-pulling and the construction is very complex. Using PRO/ENGINEER2001 and AutoCAD2000 can improve the quantity and efficiency of mold design. The design combined the configuration design and mold design. View in whole, when making configuration design we should take the mold design in our mind. No one of them can be ignored. [来源:http://www.doc163.com]

Keywords: configuration design; mold design; injection mold;Pro/E.

模具CAD/CAE/CAM系统的集成关键是建立单一的图形数据库、在CAD、CAE、CAM,各单元之间实现数据的自动传递与转换,使CAM、CAE阶段完全吸收CAD阶段的三维图形,减少中间建模的时间和误差;借助计算机对模具性能、模具结构、加工精度、金属液体在模具中的流动情况及模具工作过程中的温度分布情况等进行反复修改和优化,将问题发现于正式生产前,大大缩短制模具时间,提高模具加工精度。

Pro/ENGINEER 软件采用面向对象的统一数据库和参数化造型技术,具备概念设计、基础设计和详细设计的功能,为模具的集成制造提供了优良的平台。

Pro/ENGINEER的并行工程技术在模具中应用

目录

前 言 I

摘要 II

ABSTRACT III

第1章 文献综述 1

1.1 模具及其在材料加工工业中的重要地位 1 [资料来源:www.doc163.com]

1.2 国内外塑料摸具技术现状及发展趋势 2

1.3 塑件的结构设计 6

1.3.1 功能结构设计 6

1.3.2 工艺结构设计 7

1.3.3 造型结构设计 7

1.3.4 塑件尺寸、精度及表面粗糙度 8

1.4 Pro/ENGINEER软件的集成制造技术 9

第2章 榨汁机的结构设计 11

2.1 塑件材料的选择 11

2.2 pvc的性能和成型特点 11

2.3 塑料制件的结构工艺性 14

2.3.1 脱模斜度 14

2.3.2 尺寸公差和精度 15

2.3.3 表面粗糙度 15

2.3.4 壁厚 15

2.3.5 圆角 16

2.3.6 孔的设计 16

2.3.7 凸台的设计 17

2.4 结构设计方案 18

(毕业设计)

2.4.1 用PRO/E设计滴注仪的上盖部分 18

2.4.2 用PRO/E设计滴注仪的下盖部分 23

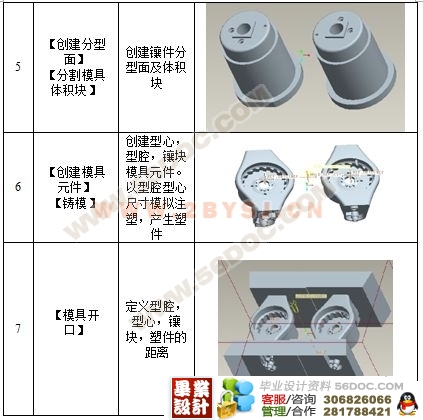

第3章 榨汁机的模具设计 24

3.1 榨汁机的选择及型腔数目的确定 24

3.1.1 塑件的质量体积分析及Pvc的注射工艺性 24

3.1.2 型腔数目的确定 25

3.1.3 注塑机的选择 25

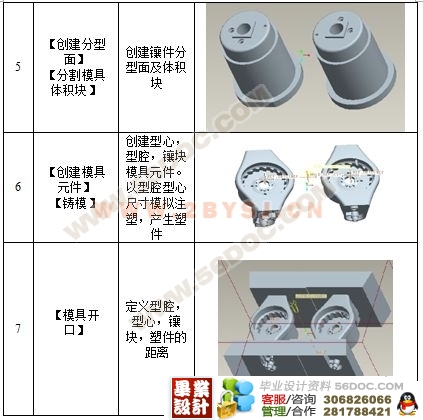

3.2 分型面的选择 27

3.3 排气系统的设计 28

3.4 浇注系统设计 28

3.4.1 主流道部分设计 28

3.4.2 冷料穴设计 29

3.4.3 分流道设计 30

3.4.4 浇口设计 31

3.4.5 定位圈和浇口套的选择 33

3.5 凹模型腔侧壁厚度与底板厚度的计算 34

3.5.1 凹模侧壁厚度的计算 34

3.5.2 底板厚度的计算 34

3.6 模架的选取 35

3.6.1 定位销的选择 37

3.7 脱模机构的设计 37

3.7.1 脱模方案的选择 37

3.7.2 脱模力的计算和推杆数目的选择 38

3.7.3 推杆的稳定性计算 39

3.8 复位杆设计 40

3.9 导柱与导套的选择 41

3.10 推出机构的导向 43

3.11 侧向分型与抽芯机构的设计 44

3.11.1 侧向分型与抽芯机构的选定 44

3.11.2 抽芯距的确定与抽芯力的计算 45

3.11.3 滑块定位装置的设计 45

3.12 吊环螺钉的设计 46

3.13 温度调节系统的设计 46

3.13.1 温度调节系统分析 46

3.13.2 冷却面积计算 47

3.13.3 冷却系统设计 48

第4章 模具调试 51

4.1 模具调试 51

4.2 注射机的选用 52

4.3 模具的安装 52

4.4 成型工艺条件的拟定 54

结论 55

致 谢 56

参考文献 57

[资料来源:http://www.doc163.com]