塑料瓶盖模具的设计(附答辩记录)

摘 要

塑料制品具有原料来源丰富,价格低廉,,性能优良等特点。它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。注射成形是成形热塑件的主要方法,因此应用范围很广。(毕业设计网 )

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本产品是日常应用的塑料瓶盖,且实用性强。该产品设计为大批量生产,故设计的模具要有较高的注塑效率,浇注系统要能够自动脱模,此外为保证塑件表面质量采用侧浇口,因此选用单分型面注射模,侧浇口自动脱模结构。模具的型腔采用一模六腔非平衡布置,浇注系统采用侧浇口成形,推出形式为推件板推出机构完成塑件的推出。塑件的工艺性能要求注塑模中有冷却系统,因此在模具设计中也进行了设计。本次的设计查阅了大量的专业资料和书籍,丰富了设计过程。

关键词:注射成型,侧浇口,型芯

塑件对注射模设计的要求

(1)塑件材料特性:

聚乙烯不含或含有少量增塑剂,它的机械强度高,有较好的抗拉、抗弯、抗压和抗冲击性能、对酸碱的抵抗能力极强,化学稳定性好,价格低廉,但成形比较困难,耐热性不高。

(2)塑件材料成形性能:

它的流动性差,过热时极易分解,所以必须加入稳定剂和润滑剂并严格控制成形温度及溶料的滞留时间。成形温度范围小,必须严格控制料温,模具应有冷却装置;采用带预塑化装置的螺杆式注射机。模具浇注系统应粗短,浇口截面宜大,不得有死角滞料。

目 录

1 塑件工艺分析 2

1.1 成形工艺分析 2

1.1.1 塑件分析 2

1.1.2 选用塑件材料 3

1.1.3 析研究原材料的工艺特性和成型性能 3

1.1.4 塑件对注射模设计的要求 4

1.2 塑件材料成型工艺参数确定 4

2 注塑机选用 6

3 模具结构尺寸的设计计算 8

3.1 型腔尺寸计算 9

3.1.1 型腔径向尺寸计算 9

3.1.2 型腔深度尺寸计算 9

3.2 型芯的尺寸计算 10

3.2.1 型芯径向尺寸计算 10

3.2.2 型芯高度尺寸计算 10

3.3 矩形型腔侧壁和底版厚度的计算 10

3.3.1 整体式矩形型底版厚度的计算 11

3.3.2 型腔侧壁厚度的计算 11

3.4 选择浇注系统 12

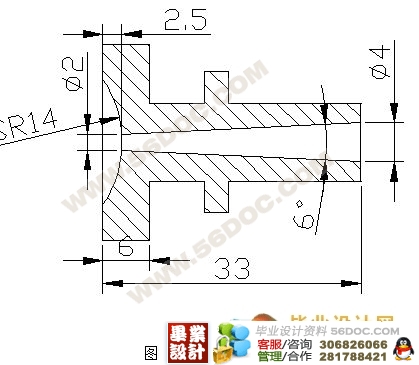

3.4.1 主流道的设计 12

3.4.2 分流道的设计 13

4 模具加热,冷却系统的确定 16 [版权所有:http://DOC163.com]

4.1 冷却水体积流量的确定 16

4.2 冷却水的表面传热系数 的确定 17

4.3 冷却回路所需的总面积计算 18

4.4 冷却回路的总长度的计算 18

4.5 冷却水回路的布置 19

5 模具结构设计 20

5.1 塑件成型位置及分型面选择 20

5.2 型腔数的确定 20

5.2 型腔分布图 21

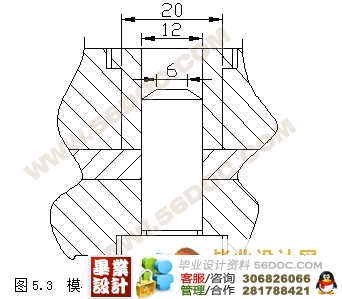

5.3 模具推出机构结构设计 21

5.4 推出机构的设计 22

5.5 模具排气设计 22

6工艺参数的校核 23

6.1 最大注射量校核 23

6.2 锁模力校核 23

(毕业设计网 )

6.3 模具闭合高度校核 24

6.4 开模行程校核 24

7 模具总装图及模具的装配、试模 25

7.1 模具总装图及模具的装配 25

7.2 模具的安装试模 26

7.2.1 试模前的准备 26

7.2.2 模具的安装及调试 26

7.2.3 试模 26

7.2.4 修模 27

7.2.5 检验 27

致 谢 28

参考文献 29 [资料来源:http://doc163.com]