手柄多工位级进模(中间导柱)(附答辩记录)

摘 要

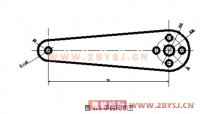

我设计的是手柄级进模设计,级进模是一种工位多,效率高的冲模。整个冲件的成形是在连续过程中逐步完成的。连续成型是工序集中的工艺方法,可使切边、切口、切槽、冲孔、塑性成形、落料等多种工序在一副模具上完成的。

多工位级进模是在普通级进模的基础上发展起来的一种高精度、效率高、寿命长的模具,是技术密集型模具的重要代表,是冲模发展方向之一。多工位级进模的结构比较复杂,模具设计和制造技术要求较高,同时对冲压设备、原材料也有相应要求,模具的成本高。因此,模具设计前必须对工件进行全面分析,然后合理确定该工件的冲压成型工艺方案,正确设计模具结构和模具零件的加工工艺规程,以获得最佳的技术经济效益。

根据冲压件的实际需要,按一定顺序安排了多个冲压工序(在级进模中称为工位)进行连续冲压。它不但可以完成冲裁工序,甚至装配工序,许多需要多工序冲压的复杂冲压件可以在一副模具上完全成型,为高速自动冲压提供了有利条件。

由于级进模工位数较多,因而用级进模冲制零件,必须解决条料或带料的确定问题,才有可能保证冲压件的质量。

因为是级进模生产,所以采用下岀件比较便于操作与提高生产效率,工件精度也能满足要求。

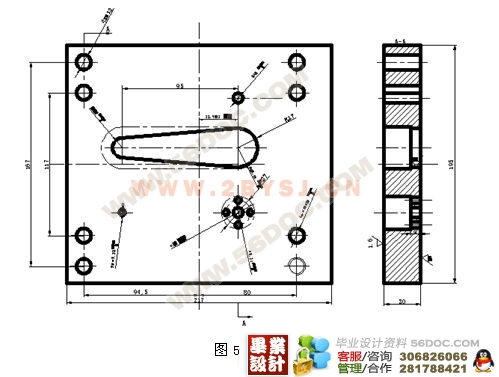

为了提高模具寿命和工件质量,方便安装调整,该级进模采用中间导柱的导向方式。

关键词:手柄,落料,冲孔,排样

设计要求:

1.对冲压件进行工艺分析,选择合理的工艺方案,进行计算。

2.对模具进行总体设计。

3.对模具进行总装配。

冲压件的工艺性是指冲压件对冲压工艺的适应性。在一般情况下,对冲压件工艺性影响最大的几何形状尺寸和精度要求。良好的冲压工艺性应能满足材料较省、工序较少、模具加工较容易、寿命较高、操作方便及产品质量稳定等要求。

冲裁件的形状应能符合材料合理排样,减少废料。

冲裁各直线或曲线的连接处,宜有适当的圆角。

冲裁件凸出或凹入部分宽度不宜太小,并应避免过长的悬臂与窄槽。

腰圆形冲裁件,如允许圆弧半径,则R应大于料宽的一半,即能采用少废料排样;如限定圆弧半径等于工件宽度之半,就不能采用少废料排样,否则会有台肩产生。

冲孔时,由于受到凸模强度的限制,孔的尺寸不宜过小。

冲裁件的孔与孔之间,孔与边缘之间的距离,受到模具强度的限制,不能太小。

在弯曲件或拉深件上冲孔时,其孔壁与工件之间的距离不能过小。

对冲压材料的要求冲压所用的材料,不仅要满足产品设计的技术要求,还应当满足冲压工艺的要求和冲压后继的加工要求(如切削加工、焊接、电镀等)。

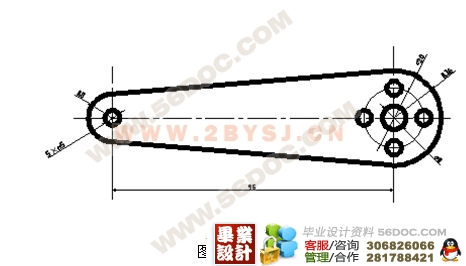

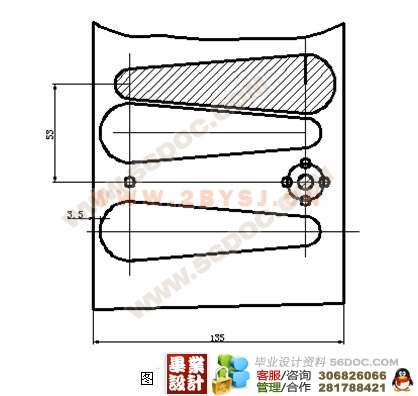

此工件只有落料和冲孔两个工序。材料为Q235-A钢,具有良好的冲压性能,适合冲裁。工件结构相对简单,有一个 的孔和5个 的孔;孔与孔、孔与边缘之间的距离也满足要求,最小壁厚为3.5mm(大端4个 的孔与 孔与R16mm外圆之间的壁厚)。工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通冲裁完全能满足要求。

目 录

1.冲压件工艺性分析 1

2.冲压工艺方案的确定 2

3.主要设计计算 3

3.1 排样方式的确定及其计算 3

3.2 冲压力的计算 4

3.3 工作零件刃口尺寸的计算 5

3.4 卸料橡胶的设计 6

4.模具总体设计 9

4.1 模具类型的选择 9

4.2 定位方式的选择 9

4.3 卸料、出件方式的选择 9

4.4 导向方式的选择 10

5 .重要零部件的设计 11

5.1 工作零件的结构设计 11

5.2 定位零件的设计 13

5.3 导料板的设计 14

(毕业设计 )

5.5 卸料部件的设计 14

5.5 模架及其它零部件设计 14

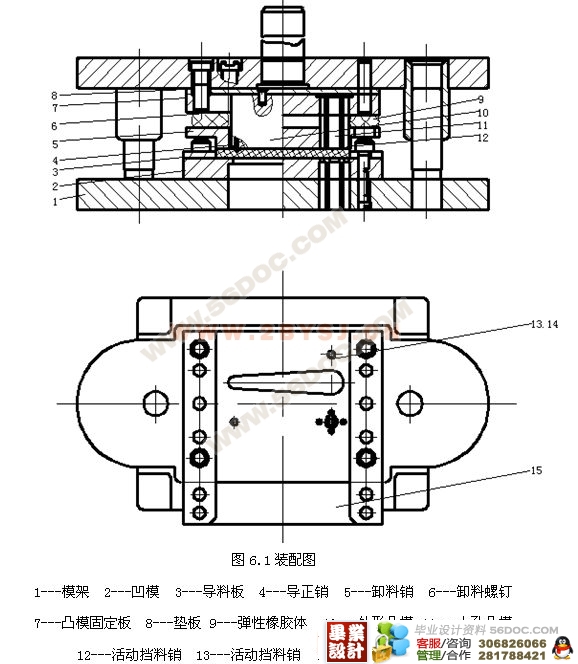

6 .模具总装配图 16

7. 模具设备的选定 18

8 .模具零件加工工艺 19

[来源:http://www.doc163.com]

9 .模具的装配 21

致 谢 22

参考文献 23 [版权所有:http://DOC163.com]

参考文献

1.万本善主编. 《实用冲模结构图解与冲压新工艺详图及常用数据速查速用手册》

北京:科大电子出版社 2004.8

2.李铭杰主编. 《冲模设计应用实例》. 机械工业出版社 2003.8

3.王立刚主编. 《冲模设计手册》. 机械工业出版社 2002.5

4. 成虹主编. 《冲压工艺与模具设计》. 高等教育出版社 2006.7

5.杨玉英、崔令江.《实用冲压工艺及模具设计手册》.机械工业出版社2005.1

6. 彭建生.《模具设计与加工速查手册》.机械工业出版社2005.7

7.徐政坤主编. 《冲压模具及设备》. 机械工业出版社2005.1

8 罗学科.《模具识图与制图》.北京:化学工业出版社, 2003.6

9.韩洪涛.《机械制造技术》.北京:化学工业出版社, 2003.7

10.刘建超、张宝忠.《冲压模具与制造》.北京:化学工业出版社,2003.6

11.徐政坤.《冲压模具及设备》.机械工业出版社,2005.1

12.王芳.《冷冲压模具设计指导》.机械工业出版社,1998.10

[资料来源:Doc163.com]