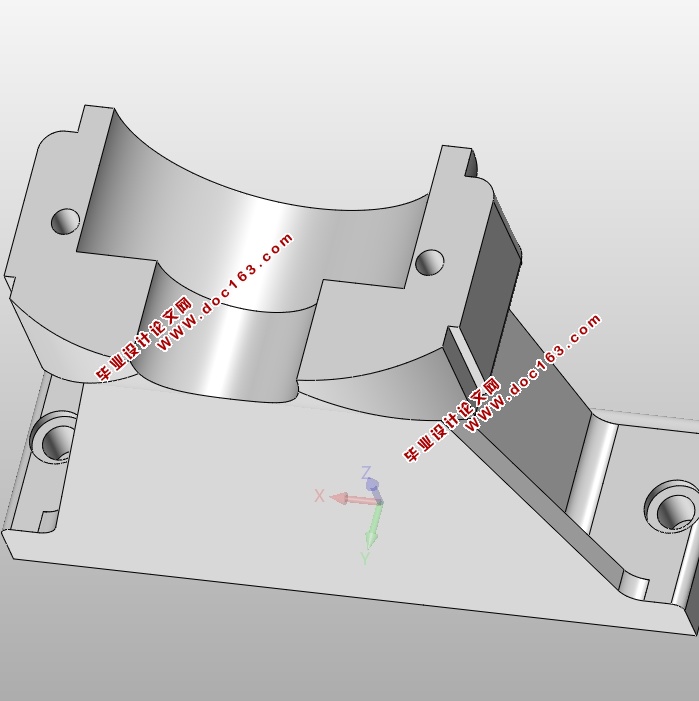

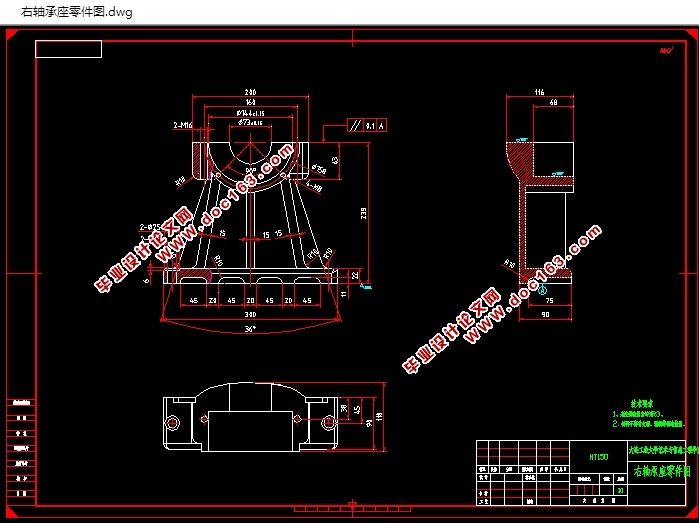

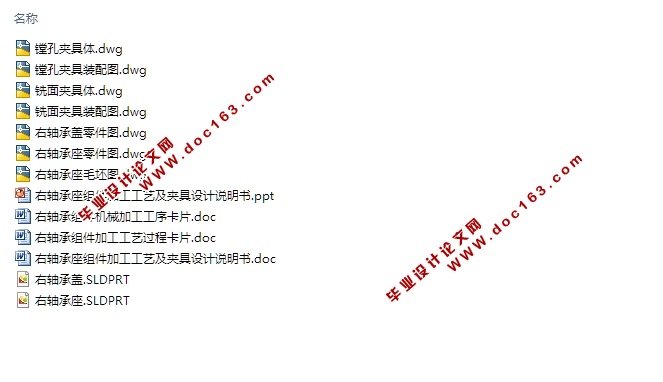

右轴承座组件加工工艺及夹具设计(含CAD零件夹具图,SolidWorks三维图)

右轴承座组件加工工艺及夹具设计(含CAD零件夹具图,SolidWorks三维图)(论文说明书12600字,CAD图纸7张,SolidWorks三维图,工序卡,工艺卡,答辩PPT)

摘 要

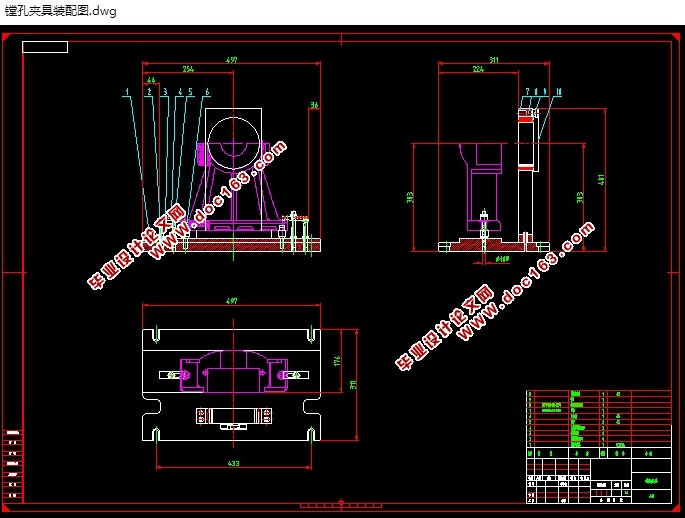

本文首先对右轴承座组件零件进行分析,通过对右轴承座组件进行的研究和分析,描述了它的毛坯制造形式、机械加工余量、基准选择、工序尺寸和毛坯尺寸的确定,以及切削用量和工时的计算等相关内容。为了提高劳动生产率,降低劳动强度,保证加工质量,与指导老协商后,觉得用夹具比较合适。

在这次毕业设计中,根据课题所给的零件图、技术要求,通过查阅相关资料和书籍,了解和掌握了的机械加工工艺和编程的一般方法和步骤,并运用这些方法和步骤进行了右轴承座组件的机械加工工艺及夹具设计。整个设计的指导思想“简便、高效、经济”。力求生产处符合要求的产品。

关键词:右轴承座组件,加工工艺,夹紧,夹具

2.1零件的分析

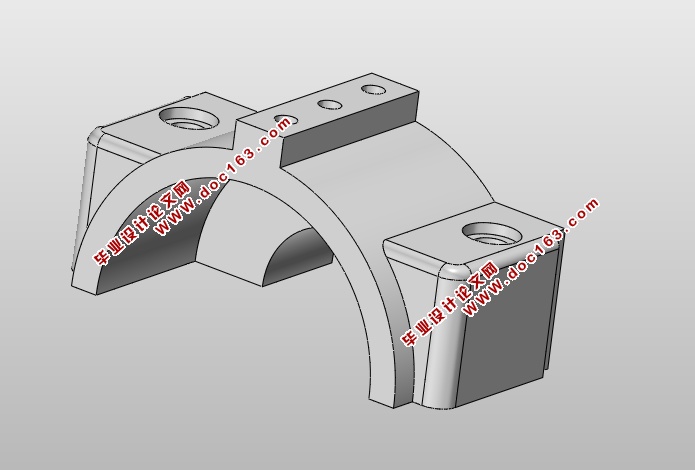

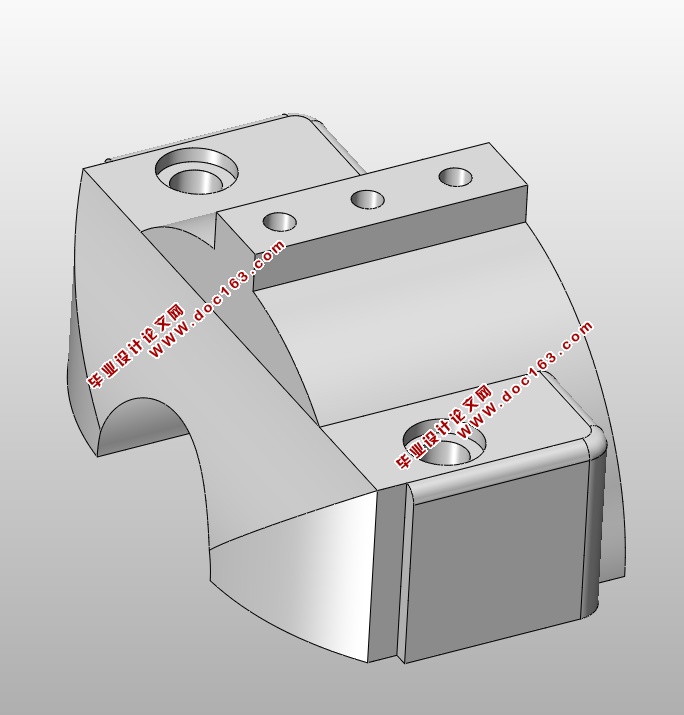

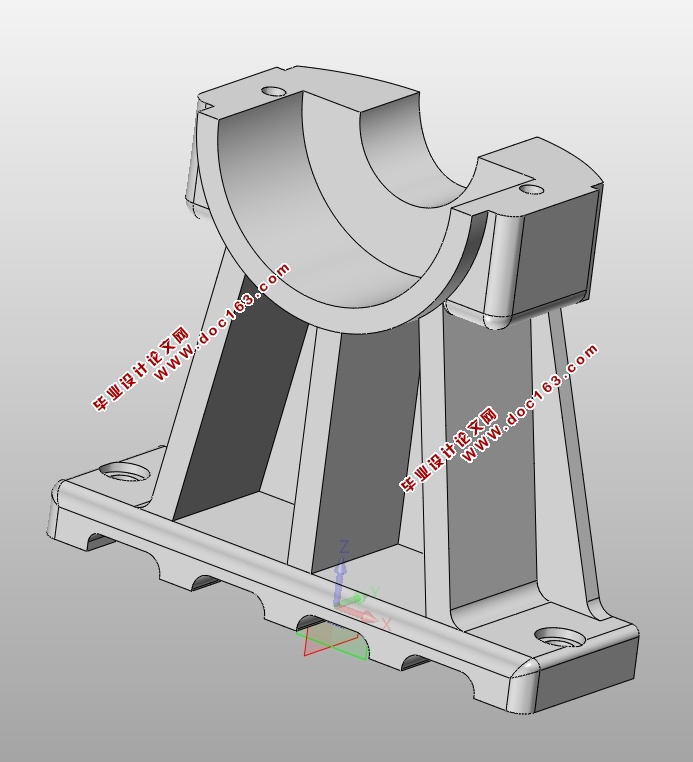

2.1.1零件的作用

题目所给的零件是右轴承座组件。 它一般用于与传动轴通过轴承连接的场合,主要起到支撑的作用。

2.1.2零件的工艺分析

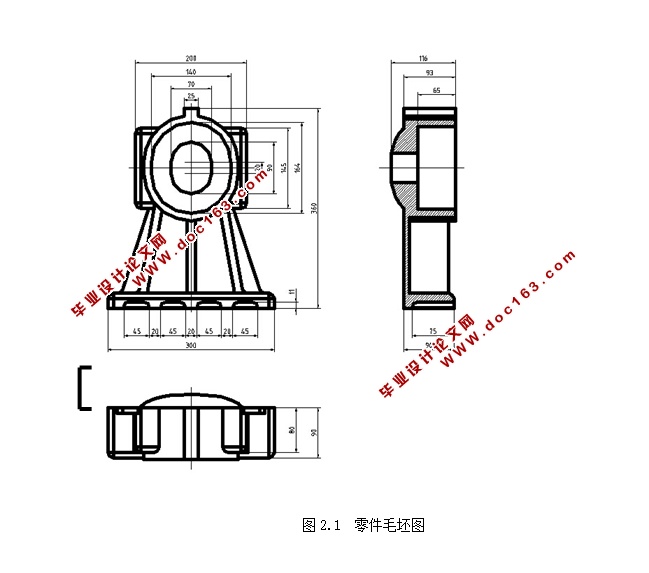

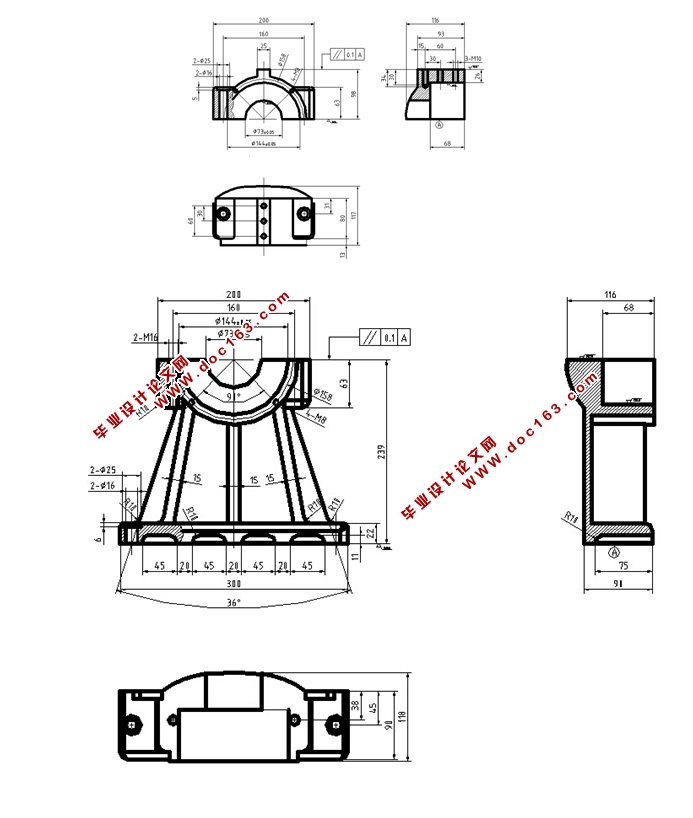

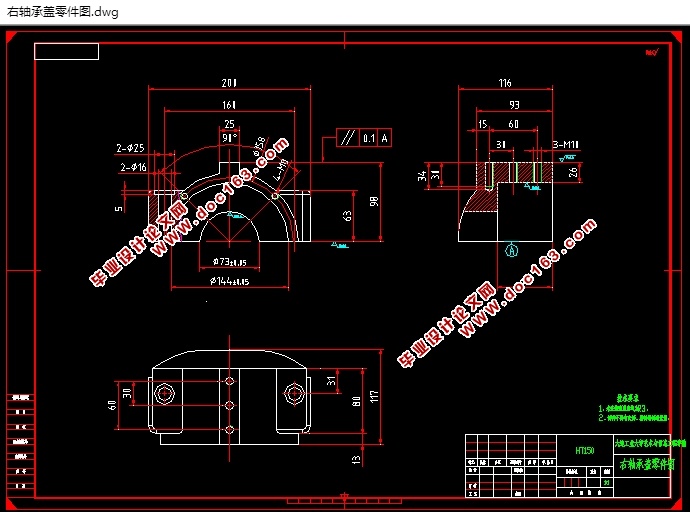

零件的材料为HT150,灰铸铁属于脆性材料,故不能锻造和冲压。但灰铸铁的铸造性能和切削加工性能优良。以下是右轴承座组件需要加工的表面以及加工表面之间的位置要求: [资料来源:www.doc163.com]

(1) 中心圆孔 的镗削加工。

(2) 右轴承座组件的顶面和底面的铣削加工。

(3) 2-∮16,2-∮25孔的钻、绞、忽削加工。

(4) 25X93顶面台的铣削加工,其与由轴承盖底面有一定的平行度要求。

(5)4-M8螺纹孔的加工以及3-M10螺纹孔的加工等等。

由上面分析可知,可以先加工右轴承座组件的顶面和底面,然后以此作为基准采用专用夹具进行加工,并且保证位置精度要求。再根据各加工方法的经济精度及机床所能达到的位置精度,并且此右轴承座组件零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

[版权所有:http://DOC163.com]

[资料来源:https://www.doc163.com]

[资料来源:https://www.doc163.com]

目 录

第一章 绪论 6

1.1课题背景 7

1.2夹具的发展史 8

1.3小结 9

第二章 右轴承座组件的加工工艺规程设计 10

2.1零件的分析 11

2.1.1零件的作用 12

2.1.2零件的工艺分析 13

2.2零件的主要技术要求 13

2.2.1外圆的精度及位置精度 13 [资料来源:http://doc163.com]

2.2.2平面的精度及位置精度 13

2.2.3 其他要求 13

2.3工艺规程设计 14

2.3.1选择定位基准 14

2.3.2制定工艺路线 15

2.3.3选择加工设备和工艺设备 16

2.3.4机械加工余量、工序尺寸及公差的确定 17

2.4确定切削用量及基本工时 18

2.4.1工序1:粗铣、精铣底部大端面,保证厚度尺寸27到位 18

2.4.3工序3:沿70X90腰孔中心轴线处铣开工件,一分为二 19

2.4.4工序4:粗铣、精铣右轴承盖上下端面,保证高度尺寸98到位 21

2.4.5工序5:粗、精镗右轴承盖孔 至尺寸 21

2.4.6工序6:粗、精镗右轴承盖孔 至尺寸 22

2.4.7工序7:钻、攻右轴承盖上3-M10螺纹孔 23

2.4.8工序8:钻、绞、忽 23

2.4.9工序9:钻攻右轴承盖表面2-M8螺纹孔,深15 24

2.4.10工序10:粗铣、精铣右轴承座主体顶面,保证高度尺寸239到位 24

2.4.11工序11:粗、精镗右轴承座主体孔 至尺寸 25

2.4.12工序12:粗、精镗右轴承座主体孔 至尺寸 25

2.4.13工序13:钻、攻右轴承座主体2-M16螺纹孔 27

2.4.14工序14:钻攻右轴承座主体表面2-M8螺纹孔,深15 29

2.5本章小结 29

第三章 零件编程 32

3.1车削外圆 34

3.1.1车削右端外圆 36

3.1.2 车削左端外圆 38

3.2 铣削平面 40

3.2.1铣削左端平面 45

第四章 结论 47

参 考 文 献 48

致谢 49 [来源:http://Doc163.com]

上一篇:大法兰座加工工艺及夹具设计(含CAD零件图夹具图,工序卡,工艺卡)

下一篇:支架加工工艺及夹具设计(含CAD零件夹具图,PROE三维图,工序卡,工艺卡)