同步器M头精锻成形工艺与模具设计(含CAD图,Deform有限元分析)

同步器M头精锻成形工艺与模具设计(含CAD图,Deform有限元分析)(任务书,开题报告,论文说明书19000字,CAD图8张,Deform有限元分析)

摘要

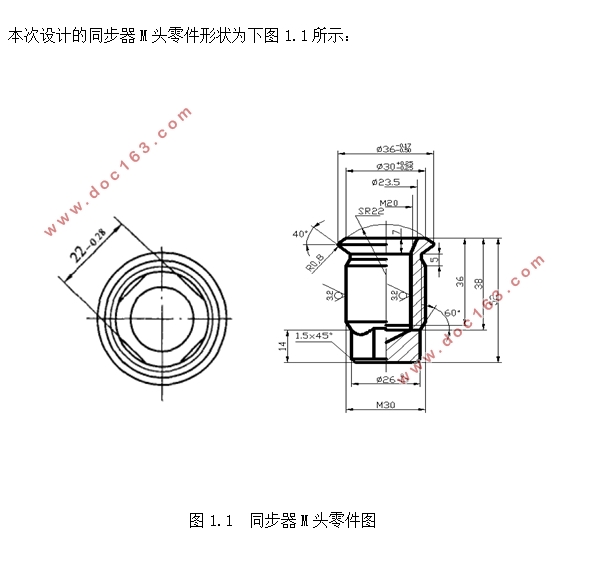

同步器M头是由中间空心,外部带阶梯形的复杂形状组合的。本零件的成形工艺较为复杂,制作的加工方案以及实施工艺过程中会略为特殊。这类零件一般均采用的是机械加工成形方式,但是对于本零件来讲,外观呈现的阶梯形以及每个孔壁的尺寸大小都不均匀,因此采用机械加工或冷挤压等成形方式。此类精度要求特殊的复杂零件,本次设计采用是冷挤压成形,数道挤压工艺。需要特别关注所使用材料的变形程度、材料流动的规律以减少零件的过度变形来得到准确的零件。本次设计研究了同步器M头的在工艺实施中的可行性,通过对同步器M头的分析,拟定多种方案进行比较得到最优方法,在最优的方法中制作最贴合的工艺流程,以此过程完成后进行同步器M头零件模具设计。冷挤压方式加工得到的零件,提升零件强度,精确零件表面精度,改善零件组织性能,节省材料的废料,加快生产效率。

关键词:同步器M头; 冷挤压 ;模具设计

Abstract

Synchronizer M head is complex shape from the bottom of a hollow, flanged outer ladder-shaped bottom with a combination. This part of the forming process is more complex, machining program development and technology implementation process will be a little special. Such parts are generally formed by machining, but this part is concerned, it presents the appearance of a stepped wall and each the size of hole wall is not uneven, so by machining, forging or cold extrusion molding, etc. For high precision complex parts, the designs use a cold extrusion, multi-channel extrusion process. The main attention is the degree of deformation, material flow control to reduce the excessive deformation of parts to get qualified parts. The design is researching the feasibility of synchronizer M head, through the analysis of the product, making multiple process programs comparison to get the optimal solution, and making the process, on the basis of the design of synchronizer M head parts of extrusion die design process. After the cold extrusion process, improve the strength of parts, improve the parts precision, change organizationalperformance parts, save material, improve the production efficiency.

[来源:http://www.doc163.com]

Key Words: synchronizer M ; cold extrusion ; die design

同步器M头是常用的连接紧固零件,在汽车变速器中有着重要的作用。由于机械性能要求较高,采用传统的锻造工艺生产此零件,成本高、能耗高且原材料消耗大等缺点。随着环保的概念深入发展,实际生产操作条件,越来越多的同步器M头零件采用精锻工艺塑性成形。

同步器M头高为52MM,最大直径为36MM,材料为20Cr合金结构钢。生产批量为5.3万件/年,属于大批量。根据机械工艺原理,同步器,头可以采用机械切削加工、精锻和铸造等多种方法。但是,按照经济学和产品的质量控制原理,机械加工和铸造两种方式并不符合本次设计的要求。因此,精锻工艺是同步器M头的最优的选择。许多实际案例表明,同步器M头加工工艺采用挤压成形方式进行,具有产品尺寸准确,生产效率高,节约原材料,可加工复杂零件,挤压件的刚性优良等特点。因此,与同步器M头类似的复杂零件,均可采用精锻工艺进行加工制造。

[资料来源:http://Doc163.com]

目录

第1章 绪论 - 1 -

1.1我国冷挤压技术现状及发展方向 - 1 -

1.2冷挤压工艺及冷挤压模具的重要性 - 3 -

1.3设计主要内容 - 3 -

1.4 设计目的与意义 - 5 -

第2章 金属挤压成形基本理论 - 6 -

2.1 同步器M头成形理论 - 6 -

2.2 冷挤压变形的影响因素 - 6 -

2.3 冷挤压过程中产生的现象 - 7 -

2.4 冷挤压时的外摩擦和润滑 - 7 -

2.5 冷挤压对金属组织、力学性能的影响 - 8 -

第3章 同步器M头挤压零件设计 - 9 -

3.1冷挤压件的原材料及毛坯准备 - 9 -

3.1.1冷挤压件的原材料 - 9 -

3.1.2冷挤压毛坯的制备 - 9 -

3.1.3 毛坯的预成形 - 10 -

3.1.4毛坯的软化处理 - 10 -

3.1.5 毛坯表面的处理及挤压的润滑方式 - 11 -

3.2冷挤压挤压件的设计 - 12 -

3.2.1毛坯体积的计算 - 13 -

3.2.2 毛坯的内外径计算 - 13 -

3.2.3 毛坯的高度 - 13 -

3.3冷挤压力的影响因素 - 14 -

3.4 冷挤压的变形程度大小 - 15 -

3.5 冷挤压件的尺寸精度 - 16 -

3.6冷挤压力的计算 - 17 -

3.7 冷挤压设备的选择 - 18 -

3.7.1 冷挤压设备的基本要求 - 18 -

3.7.2 冷挤压的压力机选择 - 18 -

第4章 冷挤压工艺制定 - 21 -

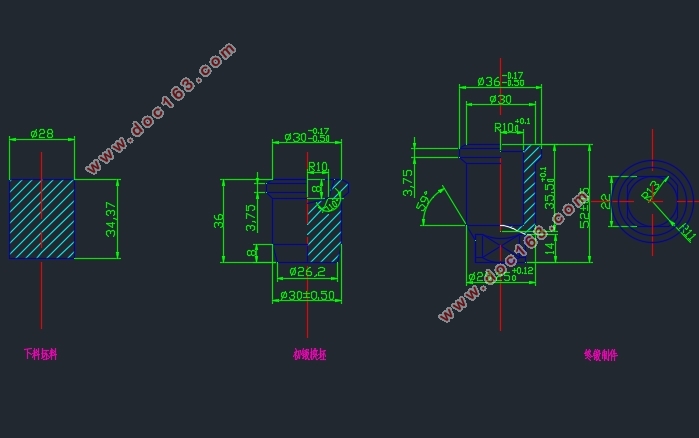

4.1冷挤压工艺设计的设计内容 - 21 -

4.2冷挤压工艺设计的方法 - 21 -

第5章 同步器M头建模与数值模拟分析 - 29 -

5.1 同步器M头建立模具模型 - 29 -

5.2同步器M头数值模拟分析 - 31 -

第6章 冷挤压模具设计 - 35 -

6.1冷挤压模具设计的要求 - 35 -

6.2 模具工作部分的设计 - 35 -

6.2.1 复合挤压凹模的设计 - 35 -

6.2.2 复合挤压凸模的设计: - 37 -

6.2.3 顶料杆的设计 - 38 -

6.3 模具紧固零件的设计 - 38 -

6.3.1 垫板的设计 - 38 -

6.3.2 定位圈的设计 - 39 -

6.3.3 压力圈的设计 - 39 -

6.3.4 螺钉的设计 - 40 -

6.4 模具上下模座部分设计 - 40 -

6.4.1 上、下模座的设计 - 40 -

6.4.2 导柱、导套的设计 - 41 -

6.4.3 上、下模座的设计 - 41 -

第7章 冷挤压模具的结构和工作原理 - 42 -

7.1 冷挤压模具的结构 - 42 -

7.2 冷挤压模具的工作原理 - 43 -

结 论 - 44 -

参考文献 - 45 -

致 谢 - 47 - [资料来源:http://doc163.com]

下一篇:花键毂精锻成形工艺与模具设计(含CAD零件图装配图)