四角支座冲压工艺与模具设计(含CAD零件图装配图)

四角支座冲压工艺与模具设计(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书10000字,CAD图5张)

摘要

冲压加工具有节省材料、能源和生产率高等突出特点,冲压技术制得的产品经济效益好,成本低,因此冲压工艺在整个行业都是极其重要不可取代的。

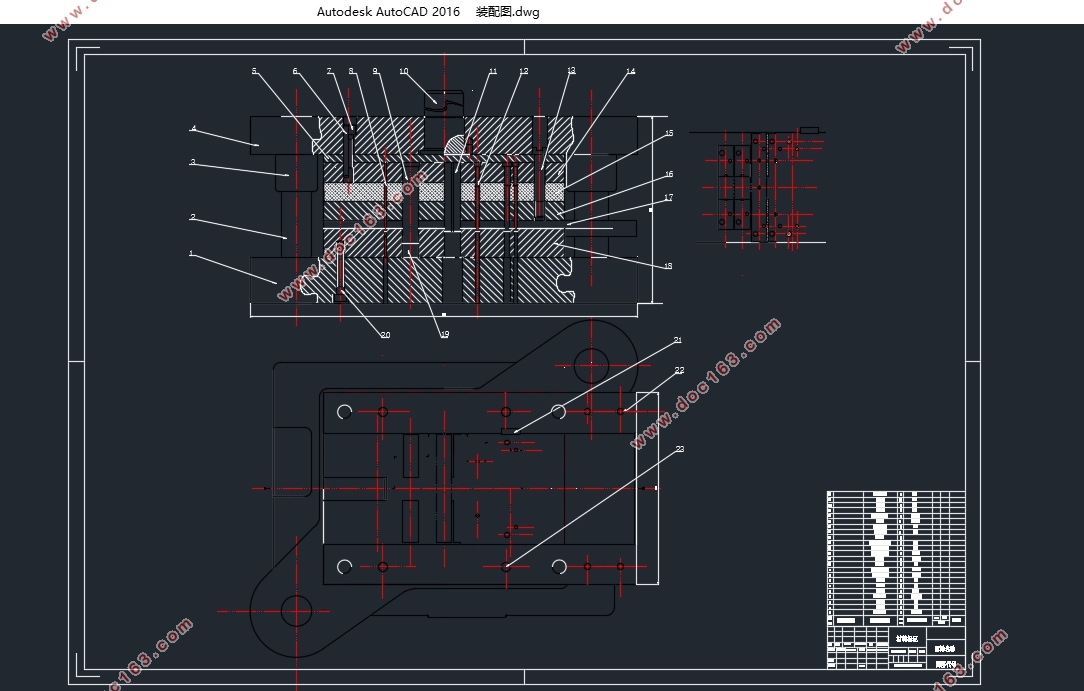

本设计是冲孔、落料切割外形、弯曲、切断等5个工位级进模的设计。本设计对工件进行了详细零件工艺性分析、冲压方案的确定、刃口的尺寸计算、排样图的设计、压力和压力中心的计算、工作零件的设计、模架的选择、凸模强度的校核。按照冲压模具设计的一般步骤,计算并设计了本套模具上的主要零部件,如:凸模、凹模、凸模固定板、垫板、卸料板、导料板等。模架采用标准对角模架,选用了合适的冲压设备。

对已选好的主要零部件进行校核,保证模具可以应用在生产中,并用CAD软件绘制总装图和零件图,对整个模具结构有更深的理解。

关键词:多工位级进模冲孔弯曲凸模凹模

ABSTRACT

Stamping process has the advantages of saving materials, energy and high productivity, which determines the cost of stamping products is low, and the efficiency is good, so the stamping production plays an important role in the manufacturing industry.

This design is the design of punching, cutting, cutting, bending, cutting, and so on 5 station progressive die design. The design of workpiece were with parts process analysis, stamping scheme determination, blade size calculation, layout design, the pressure, the center of the calculation, the working parts of the design, mold, punch strength check. Stamping die design in accordance with the general steps to calculate and design of this set of mold on the major components, such as: punch, die, punch fixed panels, Dianban, insert die, unloading plates, plates and other materials I. . Die-standard model planes, choose the appropriate stamping equipment.

Check the main parts have been selected to ensure that the mold can be applied in production, and use CAD software to draw assembly drawings and parts drawings, the entire mold structure has a deeper understanding.

Keywords: The multi-locationslevelenters the moldPiercingBendingPunch dieStamping die

冲裁件的工艺性是指冲裁件对冲裁工艺的适应性,即冲裁件的形状结构、尺寸大小、尺寸偏差、形位公差与尺寸基准等是否符合冲裁工艺的要求。一般情况下,几何形状、几何尺寸和精度要求对零件的工艺性影响最大。工艺性好意味着零件有易加工、成本低、成型快等优点,因此材料成本自然变低。冲裁件各直线或曲线的连接处,要尽量避免锐角,严禁尖角如图2-1。除在一些特殊的情况下,如少、无废料排样或采用镶拼模结构,一般都应该用圆角进行过渡,这样来保证模具成型的质量并且提高寿命。 [资料来源:http://www.doc163.com]

冲裁件的精度要求为应在经济精度的范围内,对于普通冲裁件,圆形尺寸精度等级IT11,非圆形尺寸精度等级IT13,该工件并无外形公差,故普通冲裁应该能满足要求。另外,对零件的表面粗糙度并没有额外的要求。

冲裁件(四角支座)材料为Q345钢,Q345的力学性能及材料状态如下:

工艺方案

冲裁工序按工序的组合程度可分为单工序冲裁、复合冲裁和级进冲裁。

方案一:采用冲孔、落料、弯曲单工序模

方案二:采用冲孔-落料-弯曲复合模

方案三:采用冲孔-落料-弯曲级进模

分析论证:

方案一,用单工序模加工此零件,其工序为冲孔,落料,弯曲逐步进行,每次进行下一个工序时,有可能定位不准,使零件尺寸的精度降低,因此单工序模适用于外形简单的零件,生产效率低,不适合大批量生产。

方案二中,用复合模加工此零件,其工序为冲孔,落料复合模,再紧接一个弯曲单工序模,复合模结构紧凑,最大的优点的可以保证尺寸的精确,例如可以保证孔与零件中心的同心度。不过复合模结构复杂,设计和制造困难,缺点是冲孔或切割时产生的废料会落在模具的表面,难以清理,导致模具使用寿命减小,而且还有最小壁厚的问题难以解决。

方案三中,采用级进模加工此零件,其工序为冲孔、落料、弯曲级进模,在一副模具上可以对形状复杂的冲压件连续进行冲裁、弯曲、拉深、成形、拔长等工序,因此生产效率是最高的,可以制造形状复杂的零件,适合大批量的生产。通常采用条料(或带料)送进,进行连续加工,方便安全。

根据以上分析,在生产中,像四角支座这种小零件通常都是大量生产的,故方案一不采用;方案二中,虽然可以大批量生产,但是模具结构和强度会影响零件的尺寸,复合模的结构复杂,不适合生产太小的零件,而且后续的单个弯曲模也使操作复杂,增加了成本,操作需要手伸入模具工作区,在实际生产中有安全隐患,因此不采用方案二。方案三中,级进模可进行大批量生产,利用带料自动送料,方便安全,生产效率高;在实际生产时,手不需伸入模具工作区,保障了员工安全,特别适合于制造尺寸小的零件,四角支座属于中小型零件,形状不算很复杂,根据制件的要求,冲模需有较高的生产率,实行工序集中的工艺方案,自动送料,采用定距刀定位,自然漏料方式级进模结构形式。

综上所述,比较这三种不同的工艺方案,结合零件的尺寸、形状、工艺要求和生产要求,采用方案三进行加工。

[资料来源:www.doc163.com]

目录

第1章 绪论 1

第2章零件的工艺性分析 3

第3章工艺方案与模具材料 5

3.1 工艺方案 5

3.2 模具材料的选择 6

第4章排样图设计与材料利用率的计算 8

4.1排样图的设计 8

4.2材料利用率的计算 10

第5章压力、压力中心计算 12

5.1 冲压力的计算 12

5.2 总压力计算 13

5.3 压力中心的计算 14 [资料来源:https://www.doc163.com]

第6章工作零件的设计 16

6.1 凸、凹模的刃口尺寸计算 16

6.1.1 冲裁间隙的确定 16

6.1.2 合理间隙的选用 16

6.1.3 刃口尺寸计算 17

6.1.4弯曲模工作部分的尺寸计算 20

6.2 凸、凹模的结构设计 22

6.2.1凸模的固定形式 22

6.2.2 凹模结构设计 22

6.3凹模外形尺寸的的确定 23

6.3.1导料板尺寸的确定 24

6.4模具结构的设计 25

6.4.1模架的选择 25

6.4.2标准模具结构的确定 26

6.4.3 模柄的确定 27

6.5 凸模的设计 28

6.6凸模强度的校核 28

6.7 模具的闭合高度的计算 28

6.8 定位零件的设计 28

6.8.1 定位零件设计的基本原则 28

6.8.2 定距侧刃 28 [资料来源:http://www.doc163.com]

6.9 顶料橡胶的设计 29

6.10 自动送料机构的分类和选择 30

6.11冲压设备的选择 30

第7章模具装配图与零件图 31

7.1模具装配图 31

7.1.1 模具工作过程 32

7.2 零件图 32

第8章 总结 34

参考文献 35

附录 36

致谢 37 [来源:http://www.doc163.com]

上一篇:DW-CK2016B15成型工艺研究(门饰板注塑)模具设计(含CAD零件图装配图)

下一篇:同步器M头精锻成形工艺与模具设计(含CAD图,Deform有限元分析)