隔弧板注射模设计(含CAD零件图装配图)

隔弧板注射模设计(含CAD零件图装配图)(任务书,开题报告,论文说明书12000字,CAD图4张,实习报告)

摘要

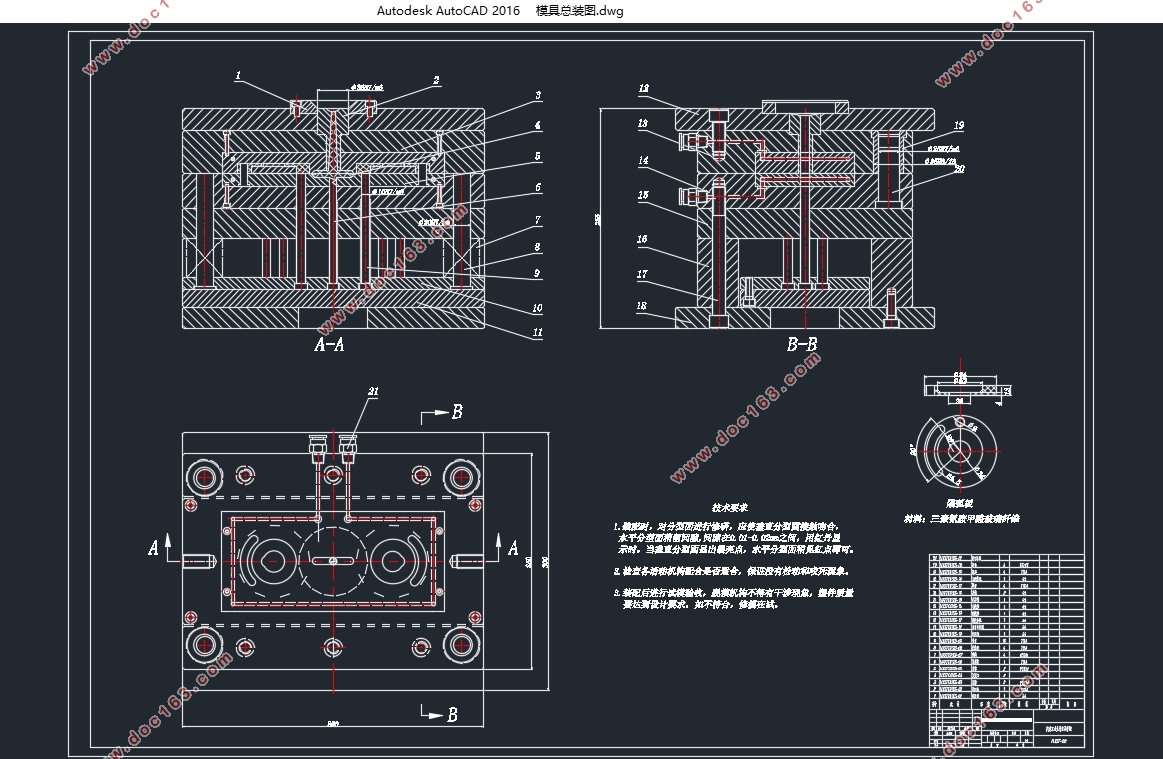

本课题主要是针对隔弧板的注射模设计,通过对塑件进行工艺性的分析和比较,最终设计出一副注塑模。该课题从产品结构工艺性,具体模具结构出发,拟定模具的结构形式、注塑机型号的选择及有关参数的校核、浇注系统的形式和浇口的设计、成型零件的设计、模架的确定和标准件的选用、合模导向机构的确定、脱模推出机构的确定、侧向抽芯机构的设计、排气系统的设计、顶出系统、冷却系统,都有详细的设计,同时并简单的编制了模具的加工工艺。通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。根据题目设计的主要任务是隔弧板注塑模具的设计,也就是设计一副注射模具来生产隔弧板塑件产品,以实现自动化提高生产。针对隔弧板的具体结构,该模具是侧浇口的单分型面注射模具。由于塑件外侧有一个小孔,故须设置斜导柱侧抽芯机构的结构形式。其优点在于简化结构,使模具外形缩小,大大降低了模具的制造成本。最后还对模具的成型零件进行了加工工艺的分析和设备的校核;还说明了模具的工作原理,对模具的装配还做了简单的介绍。通过试模表明该模具能表达到隔弧板的质量和加工工艺要求。

关键词:隔弧板,注射模具,侧抽芯,装配

Design of injection mold for arc isolation board

Abstract

This topic mainly aimed at the design of injection mold for arc isolation board,through the technology of plastic parts for analysis andcomparison,the final design of an injection mold.The subject from the process of product structure,the concrete structure of the mold,development of mold structure,injection machine type selection and related parameters of the check,pouring system from and the gate design,forming part of the design,mold identification and use standard parts,mold oriented institutions,demoulding ejecting mechanism sure,the side core pulling mechanism design,the design of exhaust system,the roof system,cooling system,there are detailed design,at the same time and simple preparation of the mold process.Through the entire design process that the mold can achieve the required prices of plastic processing technology.According to the topic design’s primary mission is the are isolation board pieces of plastic products,to improve the automation of production.In view of the arc isolating boards of the concrete structure,the die is the gate of single parting surface of injection mold.As a result of plastic parts having a lateral hole,it shall be provided with inclined guide pillar side core pulling structure.The utility model has the advantages of simplified structure,so that the mold shape narrowing,greatly reduces the manufacturing cost of die.Finally also to mould parts forming process was analyzed and the equipment check;also described the working principle of the mold,the mold assembly has also made the simple introduction.The test indicated that this mold can achieve arc isolation board quality and processing requirement.

[资料来源:http://Doc163.com]

Keyword:The arc isolating boards,injection mold,side core-pulling,assembly

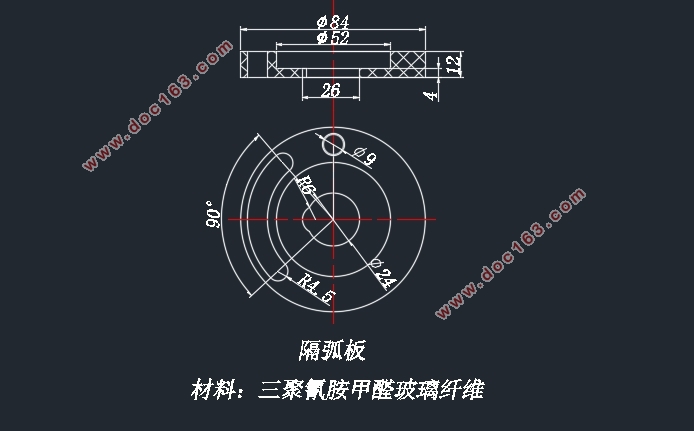

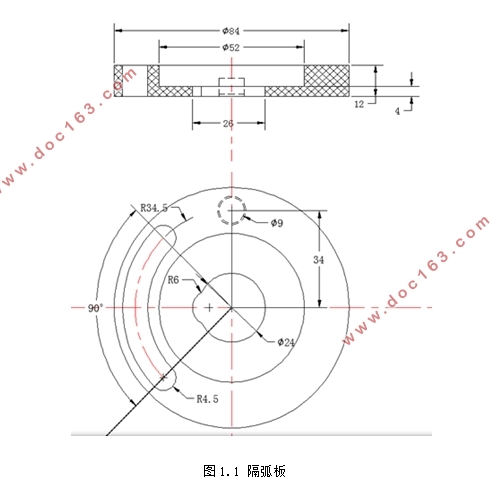

1.2塑料的尺寸精度分析

影响塑料制品的尺寸精度的主要因素是材料的收缩和模具的制造误差。塑料制品的公差也可通过教材上查得,该塑件尺寸精度无特殊要求,所以尺寸均为自由尺寸。[2]

1.3塑件的表面质量分析

塑件外表面要求没有斑点及熔接痕,表面光滑,而内表面没有较高的表面粗糙度要求。[2]

1.4塑件的结构工艺性分析

从图纸上分析,该塑件的外形属于回转体。壁厚均匀,且符合最小壁厚要求。在塑件外侧有一个直径为6,深度为8的孔。因此,塑件不易取出。需要考虑侧抽芯装置。[4]

综上所述,该塑件可采用注射成型加工。

[资料来源:http://Doc163.com]

目录

摘 要 I

Abstract II [资料来源:www.doc163.com]

前 言 1

第一章 塑件材料的工艺性分析 2

1.1 塑件的原材料分析 3

1.1.1 塑料成型工艺参数的确定 3

1.2 塑件的尺寸精度分析 4

1.3 塑件的表面质量分析 4

1.4 塑件的结构工艺性分析 4

第二章 模具结构形势的分析 6

2.1分型面位置的确定 6

2.2 型腔数量的初步确定和其布局 7

第三章 注射机型号的选择 7

3.1 计算塑件的体积与质量 7

3.2 注射机型号的确定 7

3.3 型腔数目的校核及布置 8

第四章 浇注系统的设计 9

4.1 主流道的设计 9

4.2 分流道的设计 12

4.2.1 分流道的截面形状 12

4.2.2 分流道的尺寸 12

4.2.3 分流道的设计要点 13

4.3 浇口的设计 13

4.4 冷料穴的设计 14

4.5 排气系统的设计 15

第五章 成型零件的设计 16

5.1 成型零件的结构设计 16

5.2 成型零件的工作尺寸的计算 16

5.2.1 影响工作尺寸的因素 16

5.2.2 凹、凸工作尺寸的计算 16

第六章 模架的选用及尺寸确定 19

第七章 侧向抽芯机构的设计 21

7.1 抽芯距的计算 21

7.2 斜导柱的长度计算 21

第八章 导向与定位机构的设计 22

8.1 导柱的设计 22

8.2 导向孔的设计 22

8.3 支承零部件设计 24

8.3.1 固定板 24

8.3.2 垫板 24

8.3.3 模板 24

[来源:http://Doc163.com]

8.4.4 支承板 24

8.5.5 支架 24

8.6.6 弹簧的选用 25

第九章 塑件脱模的机构设计 26

9.1 脱模机构的设计原则 26

9.2 脱模机构的选用 26

9.3 推杆与推杆固定板的连接方式 27

9.4 推出机构的复位 27

第十章 温度调剂系统的设计 28

10.1 冷却系统 28

10.1.1 冷却介质 28

10.1.2 冷却系统设计原则 28

第十一章 注塑机参数校核 30

11.1 注射量的校核 30

11.2 锁模力的校核 30

11.3 最大注射压力的校核 30

第十二章 注射机安装模具部分尺寸校核 31

12.1 模具厚度 31

12.2 模具的长度与宽度 31

12.3 开模行程的校核 31

第十三章 模具的工作过程 32

第十四章 典型零件的加工 33

14.1塑件型腔的加工 33

14.2注射模模架的加工 34

14.3注射模其他零件的加工 34

第十五章 绘制模具总装图 35

参考文献 36

致谢 37