减速机端盖件冲压工艺分析与模具设计(含CAD零件装配图,PROE三维图)

减速机端盖件冲压工艺分析与模具设计(含CAD零件装配图,PROE三维图)(任务书,开题报告,论文说明书9000字,CAD图26张,PROE三维图)

摘 要

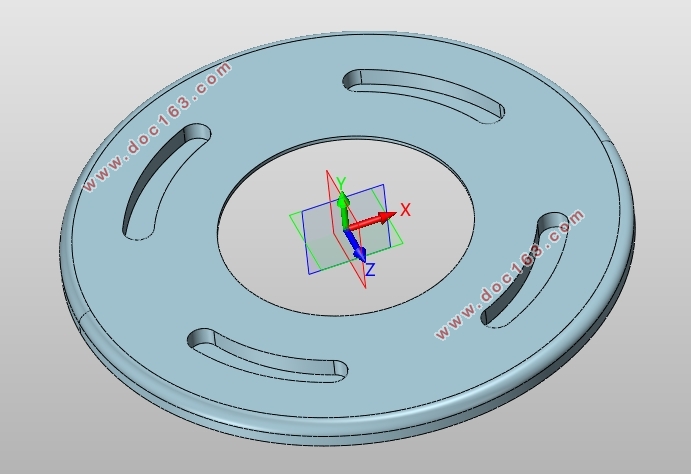

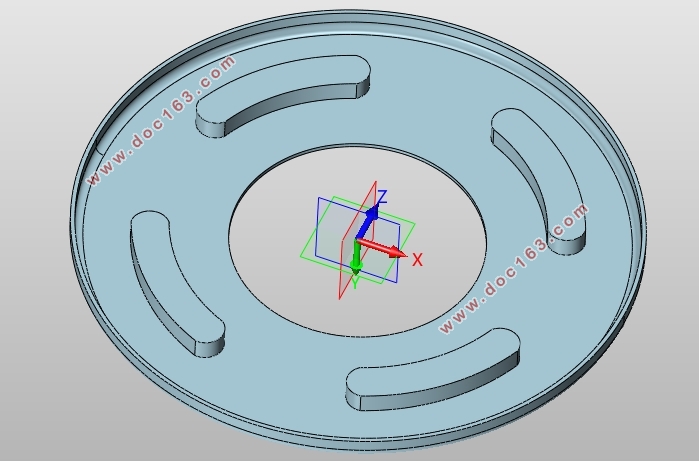

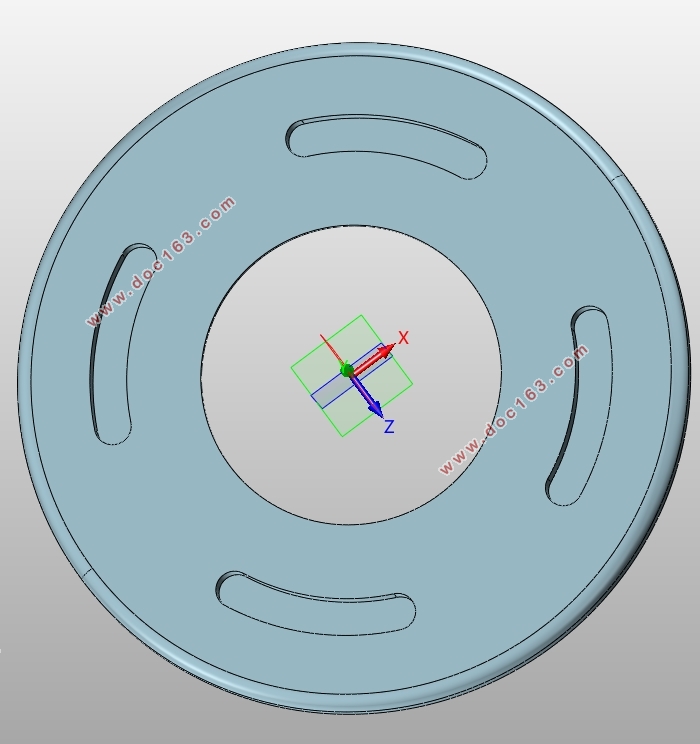

本次设计为减速机端盖件的模具设计,端盖是减速机上一种常见部件,其形状复杂,存在 4 个不易成形凹坑,成形较困难。根据该减速机端盖结构特点及技术要求,结合该零件的冲压工艺难点,制订了合理的冲压成形工艺方案:由于工艺较为复杂,拟采用两套模具,第一套进行落料、拉深;第二套进行冲孔和翻边,最后根据该工艺方案进行了复合模具设计,绘制模具装配图和零件图,编写说明书。期望可以得到合格的产品,提高生产效率,节约制造成本。

关键词:端盖件、冷冲压、复合模、拉深

Abstract

The design for the mold design reducer cover member, the cover is a common member reducer, its complex shape, there are four easy forming pits, forming more difficult. According to the gear cover structural characteristics and technical requirements, combined with the difficulty of the parts stamping process, develop a reasonable stamping process plan: As the process is more complicated, the proposed two sets of molds, carried out the first set of blanking, drawing; second punching and flanging, according to the final composite mold design process plan, drawn mold assembly drawings and parts diagram, write instructions. We expect to get qualified products, improve production efficiency and manufacturing cost savings. [资料来源:www.doc163.com]

Key word: Cover parts, cold stamping, compound die, drawing

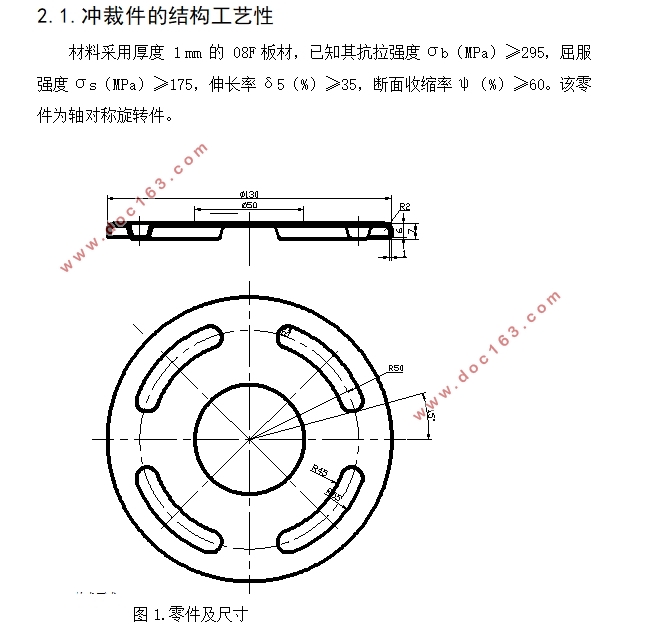

2.1.冲裁件的结构工艺性

材料采用厚度 1 mm 的 08F板材,已知其抗拉强度σb(MPa)≥295,屈服强度σs(MPa)≥175,伸长率δ5(%)≥35,断面收缩率ψ(%)≥60。该零件为轴对称旋转件。

2.2.冲压工序的组合

工件包括四个存在 4个不易成形凹坑,以及有中间孔,外部有翻边。成形较困难。根据该减速机端盖结构特点及技术要求,结合该零件的冲压工艺难点,详细分析了生产工艺。包括的工序有落料,拉伸,冲孔,翻边等工序。可采用两套复合模,分别为落料拉伸复合模、落料拉伸复合模

2.3.冲压顺序的安排

结合计算和工序的合理安排,本次设计,可以将一些工序合并成复合模,这样可以减少工序,减少产品的定位次数,减少误差积累,所以建议选择落料拉深压筋模,冲孔翻边模,两幅复合模完成,具体工艺计算见下章。

2.4模具结构形式的确定

复合模按凸凹模在模具上的位置分为不同有两种形式:顺装复合模和倒装复合模。冲件由弹顶器在装在下模部分的凹模内顶出到模具的工作面上,废料则由压力机通过推杆自上而下被击落,并和工件一起汇集于模具的工作面上。考虑到模具的整个结构性,决定采用正装式复合模。

2.5.冲压模具安排

1)落料拉伸复合模

该复合模主要有模架,落料凹模,凸凹模,拉深凸模,卸料装置,各固定板,垫板等零部件组成。

工作时,工件沿压料板送进,以档料销定位,压力机滑块带动上模下行,落料凹模与压料板首先与拉深凸模进

行落料,同时拉深凸模与凸凹模进行拉深过程。至此,完成一次工作过程。

(2)落料拉伸复合模

该复合模主要有模架,凹模、凸凹模、冲孔凸模,卸料装置,各固定板,垫板等零部件组成。

工作时,将上一套模具加工后的工件送进,,并由挡料板定位,上模在压力机的带动下下行,冲孔凸模和凸凹

模配合完成冲孔过程,凸凹模和凹模完成翻边过程。废料由卸料板和中间孔送出,随后上模向上运动,进行下一次冲压。

[来源:http://www.doc163.com]

[资料来源:http://www.doc163.com]

[版权所有:http://DOC163.com]

目 录

摘 要 4

第一章 绪论 1

第二章 冲裁件的工艺性分析与冲压工艺方案的确定 3

2.1.冲裁件的结构工艺性 3

2.1.2.冲裁件的尺寸精度 4

2.2.冲压工序的组合 4

2.3选择模具结构形式及工作过程 4

2.4.冲压顺序的安排 4

2.5模具结构形式的确定 5

第三章 制件排样图的设计及材料利用率的计算 6

3.1.展开尺寸的计算 6

3.2.制件排样图的设计 9

3.2.1.搭边与料宽 9

3.3.材料利用率的计算 10

3.4翻边凸模、凹模的尺寸和公差 10

第四章 确定总冲压力和选用压力机及计算压力中心 12

4.1.落料拉深模冲压力计算 12

4.1.1.冲裁力的计算 12

4.1.2.拉深力计算 12

4.2.翻边冲孔力的计算 13 [资料来源:http://Doc163.com]

4.3.压力中心的计算 13

4.4.压力机的选用 13

第五章 凸、凹模刃口尺寸计算 15

5.1.冲裁凸模和凹模刃口尺寸计算 15

5.2.拉深模 16

5.3.翻边模尺寸计算方法 17

第六章、模具零件的结构设计 18

6.1.拉深凸模的设计 18

6.2.凸凹模的设计 18

6.3.拉深凸模固定板的设计 19

6.4.压边板的设计 20

6.5.翻边凹模设计 20

6.6.翻边凸模设计 21

6.7.冲孔凸模设计 22

6.8.压料板设计 22

6.9模架及其他零部件的选择 22

6.9.1 模架的选择 22

6.10模具连接与固定零件 23

6.11弹性元件的选择 24

6.11.1弹簧的选择 25

第七章 模具整体结构形式设计 26

7.1.拉深模结构形式: 26 [资料来源:Doc163.com]

7.2.翻边冲孔模的结构形式 27

总结 28

参考文献 29

致 谢 31

[资料来源:https://www.doc163.com]