铜片复合冲裁模设计(附答辩记录)

摘 要

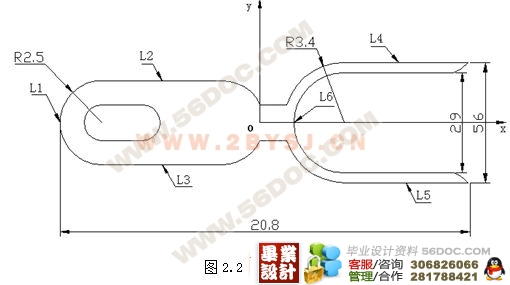

我本次设计的零件为铜片复合冲裁模。采用的材料为QSn4-4-2.5铜片厚度为 ,生产批量为大批量,保证了零件的质量,该零件外形简单,利于合理排样、减小废料,采用冲裁模加工经济性好。

首先对零件进行了工艺性分析,然后选用合理的工艺生产方案,经过计算分析完成该模具的主要设计计算,凸凹模工作部分的设计计算,还有主要零部件的结构设计,选择合适的模具材料。

进行冲压设计就是根据已有的生产条件,综合考虑影响生产过程顺利进行的各方面因素,合理安排零件的生产工序,最优地选用,确定各工艺参数的大小和变化范围,设计模具,选用设备等,以使零件的整个生产过程达到优质,高产,低耗,安全的目的。

[资料来源:http://Doc163.com]

关键词:冲裁模,凸凹模,铜片 [资料来源:www.doc163.com]

设计要求:

1. 模具图样的设计

2. 有关模具工作零部件的工艺计算及模具设计

3. 模具制造工艺编制与装配校核 [资料来源:https://www.doc163.com]

冲压工艺对材料的基本要求主要是:

为了有利于冲压变形和制件质量的提高,材料应具有良好的冲压成形性能。而冲压成形性能与材料的机械性能密切相关,通常要求材料应具有:能满足材料较省、工序较少、模具加工较容易、寿命较高、操作方便及产品质量稳定等要求。

冲压件工艺分析:

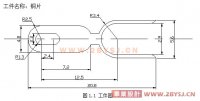

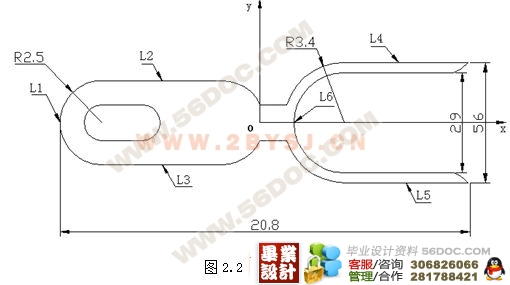

该工件只有落料和冲孔两工序,材料为 ,具有良好的冲压性能适用冲裁。工件结构相对简单,有个长 宽 的键槽,键槽与 的圆弧之间距离为 ,还有一个壁厚为 的叉形结构,具有良好的冲裁性能,工件尺寸全为自由公差,可看作 级,精度要求较高。将以上精度与零件简图中所标注的尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证。其它尺寸标注、生产批量等情况,也均符合冲裁的工艺要求。

1.2 冲压工艺方案的确定

该工件包括落料、冲孔两工序,可有以下三种方案:

方案一:先落料后冲孔,采用单工序模生产;

方案二:落料—冲孔复合冲压,采用复合模生产;

方案三:冲孔—落料级进冲压,采用级进模生产。

方案一模具结构简单,但需两副模具,成本高且生产效率低,难以满足大批量生产;方案二只需一副模具,工件的精度及生产效率都相对较高,可满足要求,且成本相对较低操作方便;方案三也只需一副模具,工件精度也能满足要求;但由于本副模具比较简单,采用该方案造价相对比较高。该件采用方案二为最佳。 [资料来源:http://doc163.com]

目 录

设计任务书 I

摘 要 1

1 冲压件的工艺性分析与方案确定 4

1.1 冲压件工艺性分析 4

1.2 冲压工艺方案的确定 5

2 主要设计计算 6

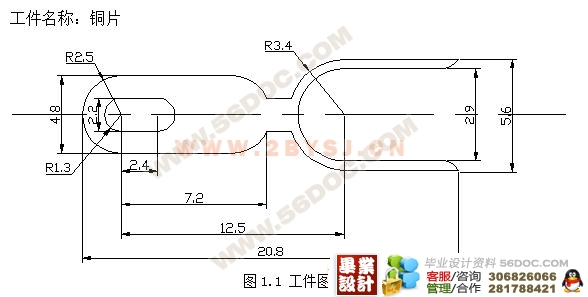

2.1 排样方案的确定及计算 6

2.2 冲裁力的计算 7

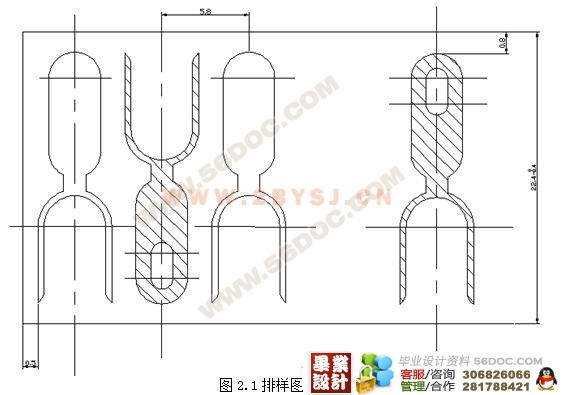

2.3 压力中心的确定及相关计算 8

2.4工作零件刃口尺寸计算 9

2.5 卸料橡胶的设计表 12

3 模具的总体设计 14 [来源:http://www.doc163.com]

3.1 模具类型的选择 14

3.2 定位方式的选择 14

(毕业设计 )

3.3 卸料﹑出件导向方式的选择 14

4 零件的结构设计 16

4.1 落料凸模的设计 16

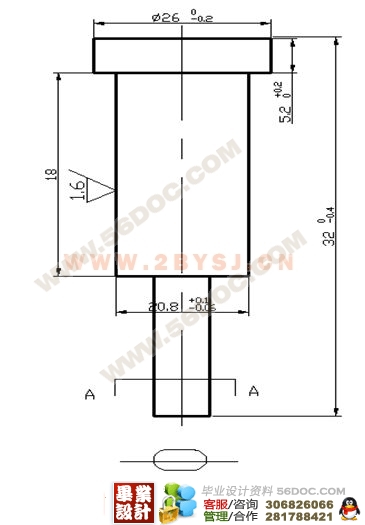

4.2 冲孔凸模的设计 19

4.3 导料板设计 19

4.4 卸料部件设计 20

5 模具材料的选用及其他零部件的设计 21

5.1 模具材料的选用 21

5.2 模架的选择 22

6 模具总装图 24

7 模具零件加工工艺 27

8 模具的装配和冲裁模具的试冲 29

8.1 模具的装配 29

8.2 模具的工作过程 30

8.3 冲裁模具的试冲 30

致 谢 33

参考文献 34 [资料来源:www.doc163.com]