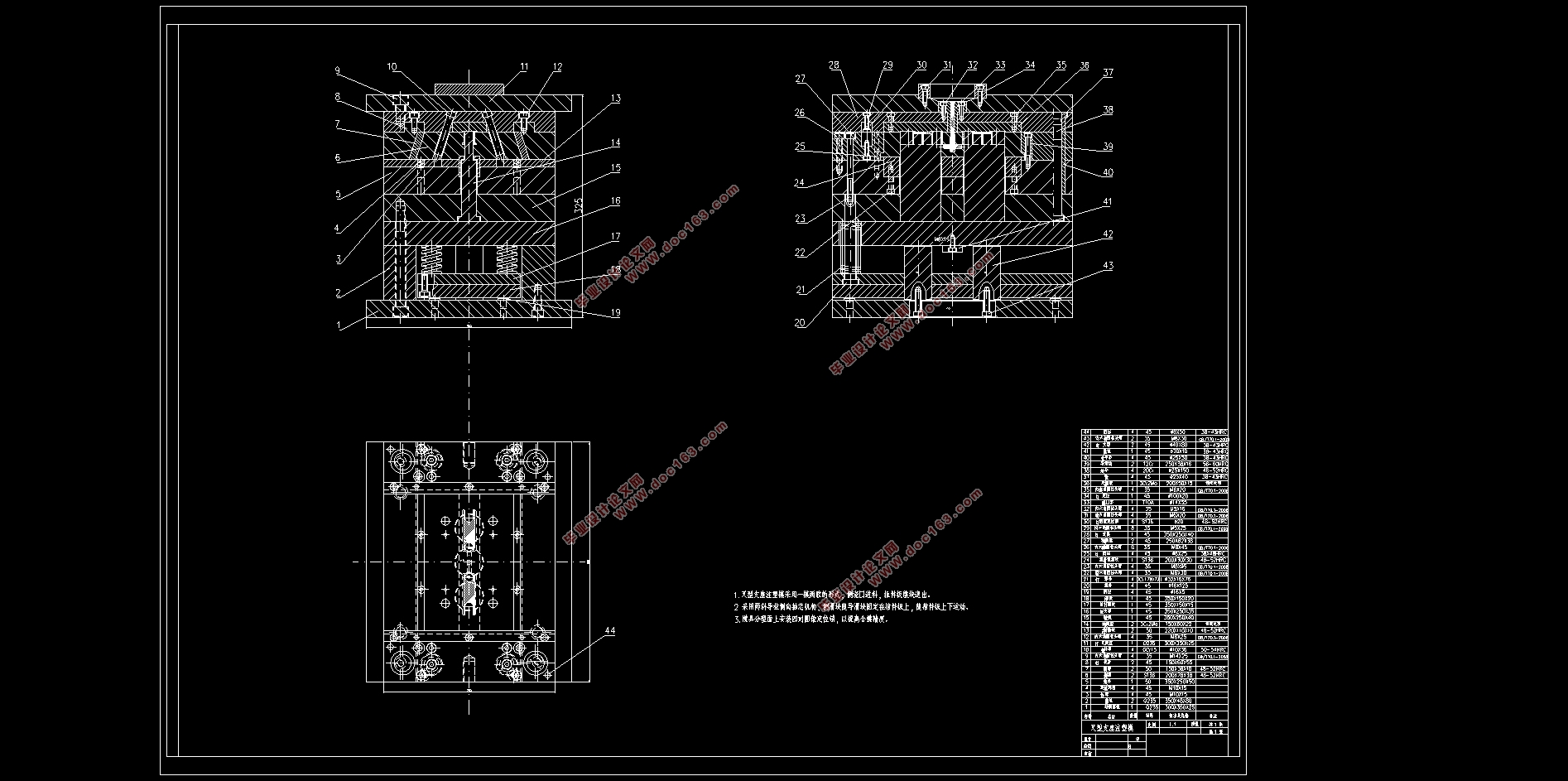

叉形支座注塑成形工艺与模具设计(含CAD零件图装配图)

叉形支座注塑成形工艺与模具设计(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书13000字,CAD图13张)

工艺分析

叉形支座是某型汽车的内饰件,塑料注射生产可以较好的适应此零件的技术要求,开发该类零件塑料注射生产技术具有较大的实用价值。塑件结构比较简单,外形多为平面,有两个侧边槽,一个圆形通孔和两个类似矩形盲孔,壁厚为2mm,材料为PA66(聚酰胺66),塑件表面质量不允许有裂纹,翘曲变形等缺陷,除了要有足够的结构强度和硬度之外,还应该具有一定的抵抗喷涂材料溶剂侵蚀的能力,为了满足大批量自动化生产的需要,计划采用PA66注塑生产的方法,既能满足对于此部件的性能要求又方便工业大批量全自动生产,有较高的生产效率。

聚酰胺(PA)俗称为尼龙,是重要的工程塑料,其产量在五大通用工程塑料中居首位。聚酰胺具有良好成型性和韧性,又具有聚丙烯腈的化学稳定性和较高的表面硬度。PA耐热、耐油、耐酸、耐碱、耐大多数无机盐水溶液的腐蚀[3]。并且还具有优良的耐磨性,机械强度较高,电绝缘性好,无毒无味的优点,是生产汽车内饰件的合适原材料。但是尼龙有吸水性较大的缺陷,因而有可能导致制品尺寸稳定性较差,不适宜生产精度较高的制品。 [版权所有:http://DOC163.com]

[资料来源:http://www.doc163.com]

目 录

第1章 工艺分析 1

第2章 方案确定 3

2.1分型面的确定 3

2.2 模具结构类型的确定 3

2.2.1 型腔数目和排列方式 3

2.2.2模具结构和类型 3

2.3确定注射机的型号 4

2.3.1注射机种类的确定 4

2.3.2注射量计算 4

2.3.3注塑机型号的初步选择 4

2.3.4注射机各个参数的校核 4 [资料来源:https://www.doc163.com]

2.3.4模具与注射机安装部分相关尺寸校核 5

2.3.5注射机型号的最终确定 6

第3章 Moldflow数值模拟分析 7

3.1分析的前期准备工作 7

3.1.1建立塑件三维实体模型 7

3.1.2网格划分 7

3.1.3网格统计和修复 8

3.2流动阻力和最佳浇口位置分析 9

3.3设计对照试验模拟分析 10

3.4翘曲原因分析 10

第4章 模具结构的确定 12

4.1浇注系统设计 12

4.1.1主流道的设计 12

4.1.2分流道的设计 13

4.2成型零件结构设计 14

4.2.1型腔的结构设计 14

4.2.2型芯的结构设计 14

4.2.3成型零件工作尺寸计算 14

4.3模架的选择 17

第5章 主要模具零件的设计 18

5.1合模导向机构的设计计算 18 [资料来源:http://Doc163.com]

5.1.1导柱的设计 18

5.1.2导套的设计 18

5.2 脱模推出机构的设计计算 19

5.2.1计算脱模力 19

5.2.2计算推件板和推杆的尺寸 19

5.2.3脱模机构类型选择 20

5.3侧向抽芯分型和抽芯机构设计计算 20

5.3.1斜导柱 20

5.3.2侧滑块 21

5.3.3导滑槽 22

5.3.4楔紧块 22

5.4冷却系统的计算和温度调节机构设计 22

5.4.1单位时间内塑料传给模具的热量 22

5.4.2模具需要冷却水带走的热量 22

5.5排气机构设计 23

第6章 结束语 24

参考文献 25

致 谢 26 [资料来源:https://www.doc163.com]

上一篇:汽车座椅连接件冲压成形工艺分析及模具设计(含CAD图,SolidWorks三维图)

下一篇:BF换档锁板精冲工艺与模具设计(含CAD零件图装配图)