铝合金前端盖压铸模模具设计及数控加工(含CAD图,SolidWorks,UG三维图)

资料介绍:

铝合金前端盖压铸模模具设计及数控加工(含CAD图,SolidWorks,STP,UG三维图)(任务书,论文说明书15000字,CAD图纸3张,UG三维图,SolidWorks三维图,STP三维图)

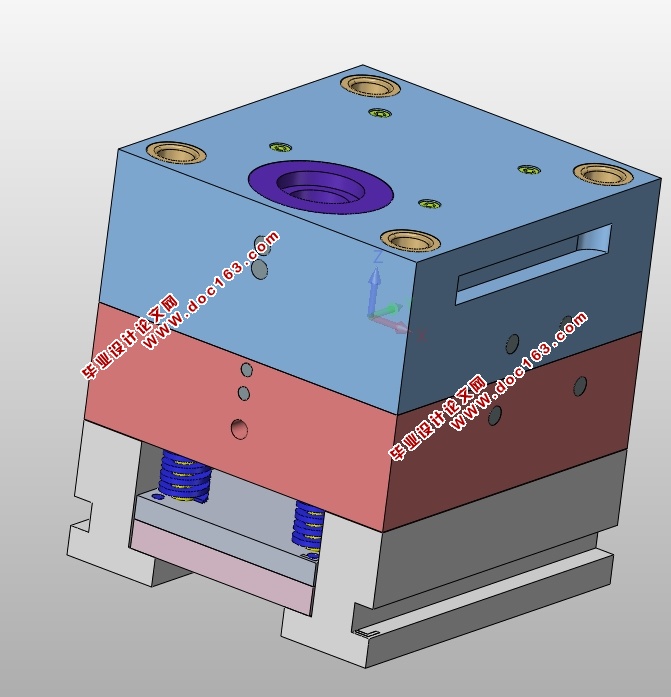

本文根据零件的结构和尺寸设计了完整的模具。设计内容主要包括:浇注系统设计、成型零件设计、抽芯机构设计、推出机构设计以及模体结构设计。根据铸件的形状特点、零件尺寸及精度,选定了合适的压铸机,通过准确的计算并查阅设计手册,确定了成型零件以及模体的尺寸及精度,在材料的选取及热处理要求上也作出了详细说明,并在结合理论知识的基础上,借助于计算机辅助软件绘制了各部分零件立体图,并编写主要零件的数控加工程序,以保障模具的加工制造。

关键词:压铸;压铸模具;铝合金铸件;前端盖; 数控加工

毕业设计内容

本课题设计内容是铝合金前端盖8.010.115铸件压铸模具设计,主要包括浇注系统和排溢系统,成形零件,推出机构以及模体结构等,其设计步骤如下:

(1)设计压铸模具总体结构;

(2)设计浇注系统;

(3)设计成型零件系统;

(4)设计模体、顶出及复位机构。

主要设计方法为:运用UG绘制整个模具的装配图、立体图和具体的零件图、立体图。然后对主要零部件进行数控编程与加工。

[资料来源:http://www.doc163.com]

2.1 铸件工艺性分析

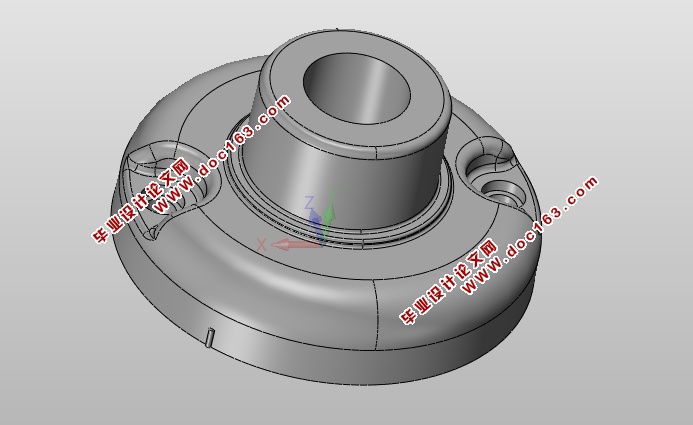

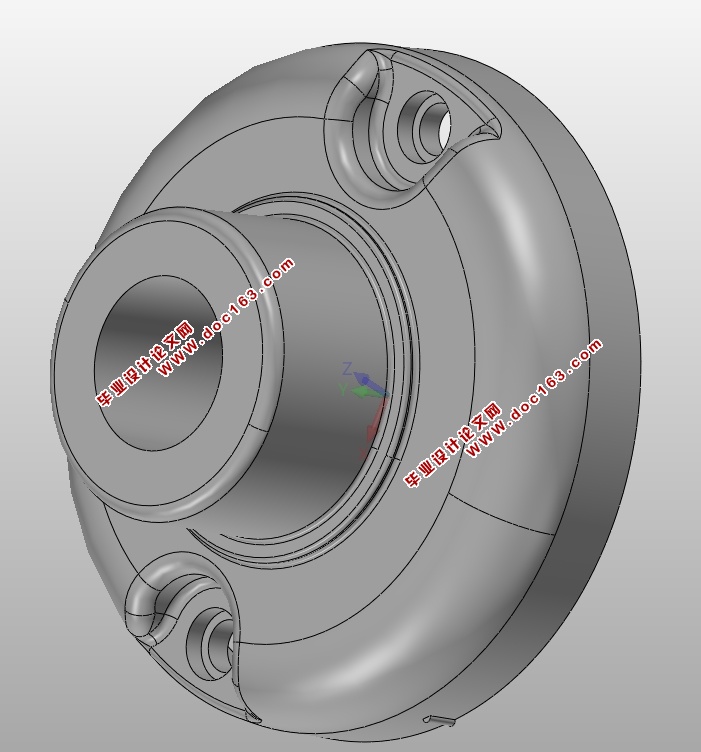

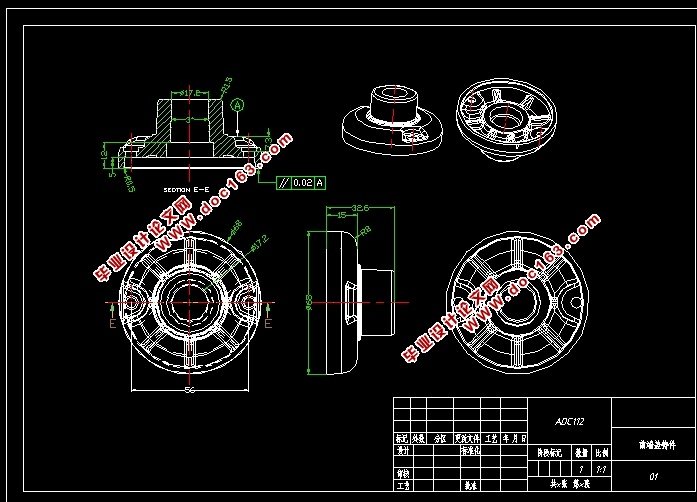

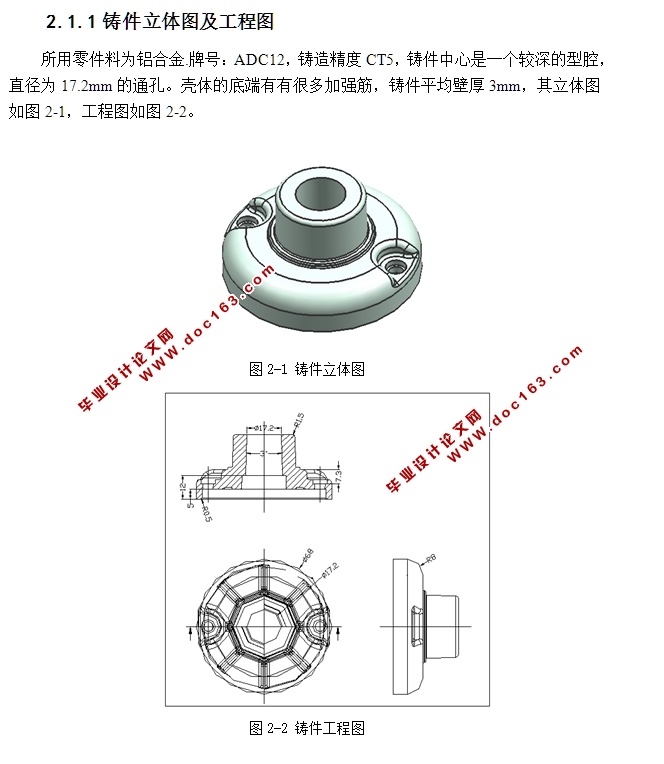

2.1.1 铸件立体图及工程图

所用零件料为铝合金.牌号:ADC12,铸造精度CT5,铸件中心是一个较深的型腔,直径为17.2mm的通孔。壳体的底端有有很多加强筋,铸件平均壁厚3mm

[资料来源:http://doc163.com]

[资料来源:http://www.doc163.com]

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1课题意义 1

1.1.1 压铸的特点 1

[资料来源:http://Doc163.com]

1.1.2压铸模具设计的意义 1

1.2压铸发展历史、现状及趋势 1

1.2.1压铸的发展历史 1

1.3压铸工艺技术研究现状 2

1.3.1型腔排气及真空技术的研究现状 2

1.4压铸材料的应用现状 2

1.4.1铜基材料的研发现状 2

1.4.2铝基合金的研发现状 2

1.5压铸的发展趋势 2

1.6设备研究方面的发展趋势 2

1.7毕业设计内容 3

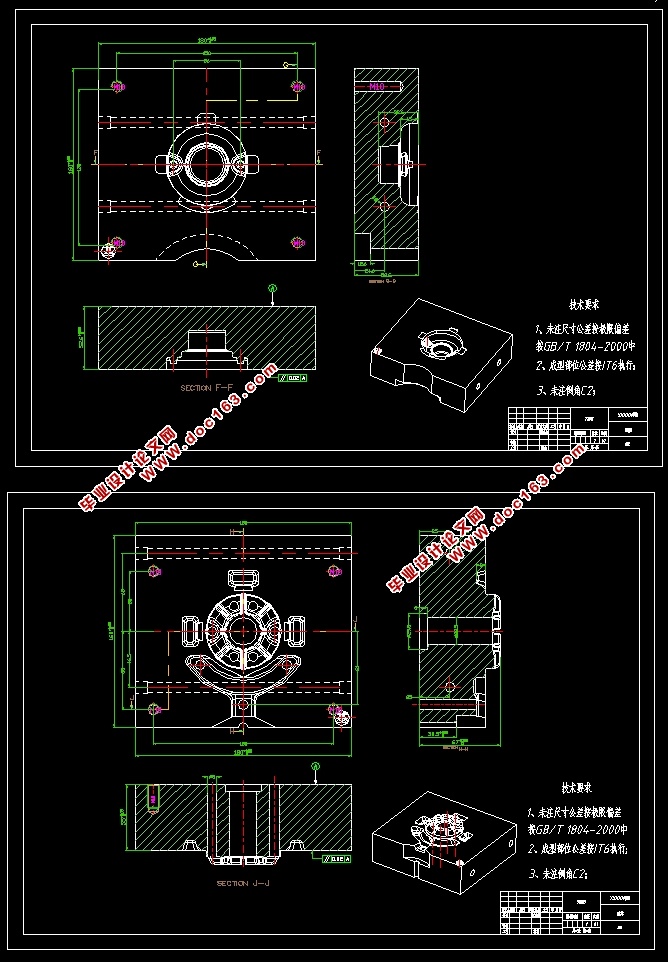

第2章 压铸模具的整体设计 4

2.1 铸件工艺性分析 4

2.1.1 铸件立体图及工程图 4

2.1.2 铸件分型面确定 5

2.1.3 浇注位置的确定 6

2.2 型腔数量与布局 6

2.3 压铸成型过程及压铸机选用 7

2.3.1 卧式冷室压铸机结构 7

2.3.2 压铸成型过程 7

2.4 浇注系统设计 8 [资料来源:www.doc163.com]

2.4.1 带浇注系统铸件立体图 9

2.4.2 内浇口设计 9

2.4.3 横浇道设计 10

2.4.4 直浇道设计 11

2.4.5 排溢系统设计 11

2.5 压铸模具的总体结构设计 11

3章 成型零件结构设计 12

3.1 成型零件设计概述 12

3.2浇注系统成型零件设计 12

3.3 铸件成型零件设计 14

3.3.1 成型收缩率 14

3.3.2 脱模斜度 14

3.3.3 压铸件的加工余量 15

3.3.4铸件成型尺寸的计算 15

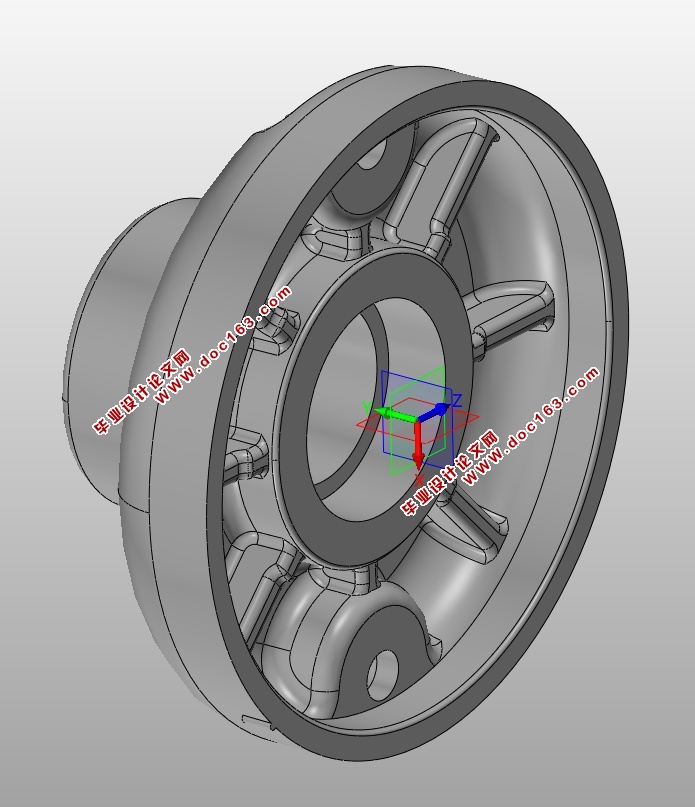

3.4 成型零件三维装配图 16

3.5 注射模成型零部件的设计 16

3.5.1 成型零部件结构设计 16

3.5.2 成型零部件工作尺寸的计算 17

第4章 推出机构和模体设计 18

4.1 推出机构设计 18

4.1.1排气结构设计 18

[资料来源:http://doc163.com]

4.1.2 脱模机构的设计 18

4.13 脱模机构的选用原则 19

4.1.4 脱模机构类型的选择 19

4.1.5 推杆机构具体设计 19

4.2 注射模温度调节系统 20

4.2.1 温度调节对铸件质量的影响 20

4.2.2 冷却系统之设计规则 21

4.3 模架及标准件的选用 21

4.3.1 模架的选用 21

第5章 主要成型零件的数控加工 23

5.1 成型零件材料选用 23

5.2 零件型腔的数控加工 23

5.2.1 初始参数设定 23

5.2.2 创建刀具 24

5.2.3 创建刀具路径操作 24

5.3 零件型芯的数控加工 28

5.4 后处理 30

结 论 31

致 谢 32

参考文献 33

附录 模具三维装配图 34

[来源:http://www.doc163.com]

上一篇:空心螺钉成形工艺与注塑模具设计(含CAD零件图装配图)

下一篇:蓝牙耳机座塑料模具设计(含CAD零件图装配图,UG三维图)