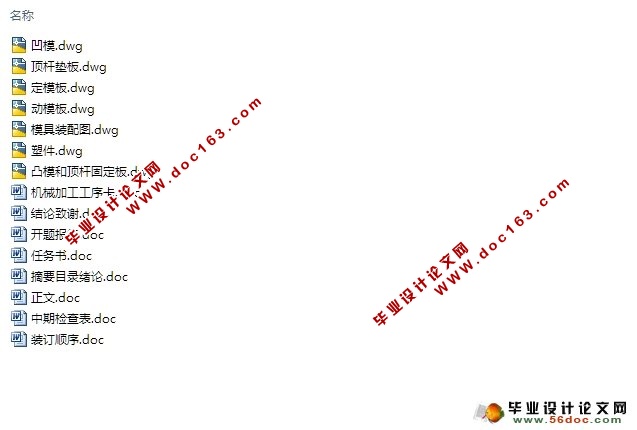

温控器垫块注塑模具设计(含CAD零件装配图,工序卡)

温控器垫块注塑模具设计(含CAD零件装配图,工序卡)(任务书,开题报告,中期检查表,论文说明书11000字,CAD图纸7张,工序卡)

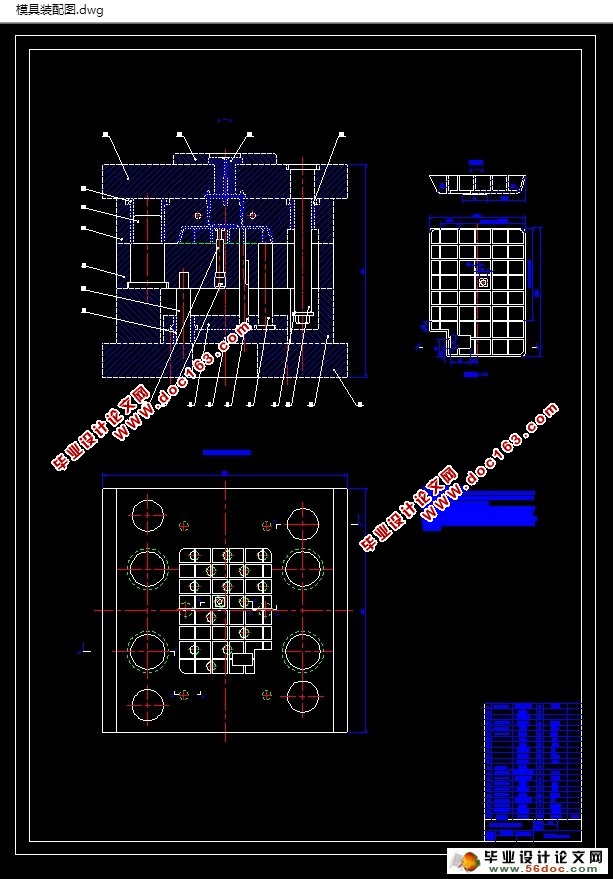

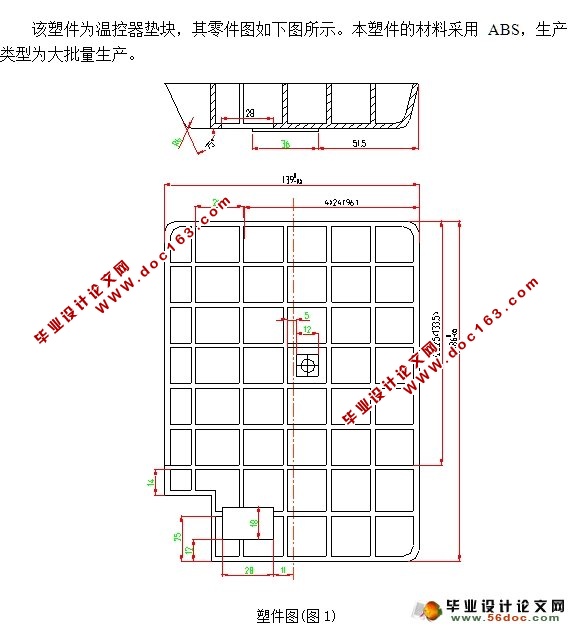

本课题设计的是:温控器垫块注塑模的结构与设计,本模具温控器垫块注塑模,材料采用ABS(丙烯腈-丁二烯-苯乙烯),属热塑性塑料。因制件底板面积较大,而壁厚较小,同时制件的高度相对较低,为保证塑件的刚性,防止塑件发生变形,所以在制件上设置了成网格状分布的加强筋,与此对应在设计中成型零件采用整体式凸模,凸模可用电火花加工成;为保证成型后塑件的脱出,所以模具中的顶出机构采用了顶杆顶出,设计中采用顶杆,根据制品特点,顶杆形状采用异形顶杆,且在模具上均衡布置;在模具的浇注系统中采用点浇口进料,为便于浇注系统凝料的脱出,需要在模具上增加一个分型面,所以设计中将其中一导柱设计成了拉杆导柱的形式,即:在导柱尾部加一垫圈和螺母,利用拉杆导柱的作用加设一分型面取出凝料;另外由于制品加强筋较深,冷却时间较长,所以型腔部分需采用冷却水冷却,经计算模具结构中设置了冷却水道。

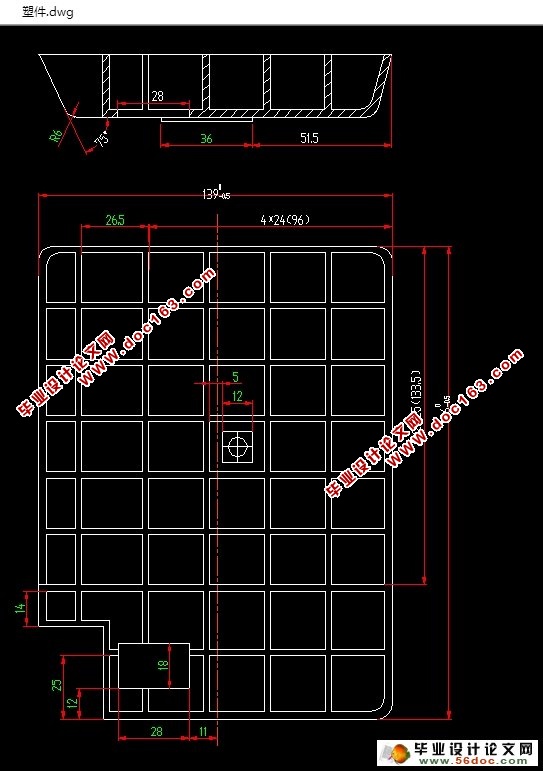

从零件图上分析。该零件总体形状为一成长方形的壳体,长度为139㎜,宽度为186㎜,高度为25㎜,壁厚为3㎜。因其底版面积较大而壁厚较小,为保证其强度与刚度防止塑件变形,所以其上设置了成网格式结构的加强筋,整个底板下部有36㎜,宽186㎜高为1㎜的方形凸台,其宽度方向上两侧面为与底部倾斜角度75°的倾斜面,底部圆角为R6,下方偏左打成长28㎜宽18㎜的方形通孔,中部有一小圆孔,并切去左下角。因塑件形状复杂且其上加强筋形成的网格较多,所以该模具的型心,型腔设计时还需仔细认真。该零件属于中等复杂程度。

[来源:http://www.doc163.com]

[资料来源:http://www.doc163.com]

[版权所有:http://DOC163.com]

目录

中英文摘要 ………………………………………………2

绪论 ………………………………………………………8

第1章 模塑工艺规程的编制 …………………………9

1.1 塑件的工艺性分析 ……………………………………9

1.2 计算塑件的体积和质量……………………………………11

1.3 塑件注塑工艺参数的确定 ……………………………11

1.4 注塑机部分工艺参数校核 ………………………………13 [资料来源:http://Doc163.com]

第2章 注塑模浇注及排气系统的结构设计 ………15

2.1 浇注系统的结构设计………………………………………15

2.2 排气系统的设计………………………………………17

第3章 模具成型零部件的结构设计及计算…………18

3.1 凸凹模的结构设计…………………………………………18

3.2 成型零件的材料选用………………………………………19

3.3 成型零部件的有关计算……………………………………20

第4章 模具的结构与辅助零部件设计………………21

4.1 脱模机构的设计……………………………………………21

4.2 支承与连接零部件的设计与选择…………………………25

4.3 合模导向机构的设计………………………………………26

第5章 温度调节与控制系统设计……………………29

5.1 温度调节与控制系统计算…………………………………29

5.2 冷却水道的布局……………………………………………30

第6章 模具闭合高度的确定…………………………31

第7章 注塑机有关安装参数的校核…………………32

[资料来源:http://Doc163.com]

7.1 喷嘴尺寸校核………………………………………………32

7.2 定位圈尺寸校核……………………………………………32

7.3 模具固定尺寸校核…………………………………………32

7.4 模具厚度校核………………………………………………33

7.5 模具开模行程校核…………………………………………33

第8章 绘制模具总装图及非标零件图………………34

结论 ……………………………………………………35

[版权所有:http://DOC163.com]

致谢 ……………………………………………………37

参考文献 ………………………………………………38

插图清单

塑件图 第9页

分型面选择 第15页

主流道 第16页

主流道衬套 第17页

凹模结构型腔 第19页

顶杆的形状 第24页

复位杆形状 第25页

顶杆垫板形状 第25页

动定模板形状 第26页

垫块 第26页

导柱导套 第27页

小导柱小导套 第28页

表格清单

型腔工作尺寸计算(表1-1) 第21页

型芯工作尺寸计算(表1-2) 第22页