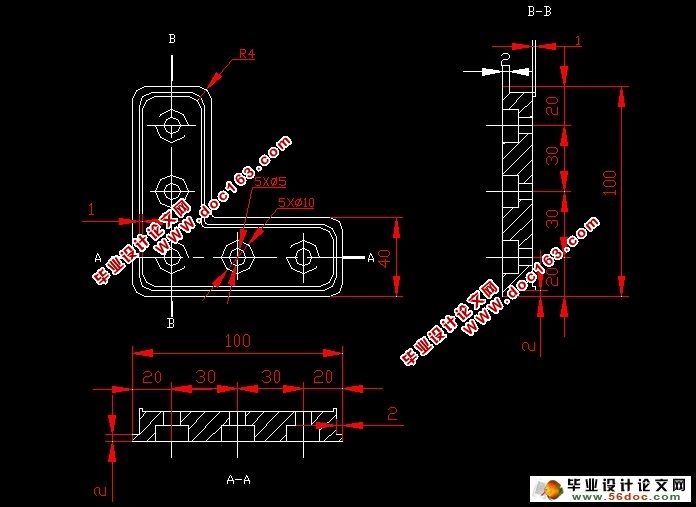

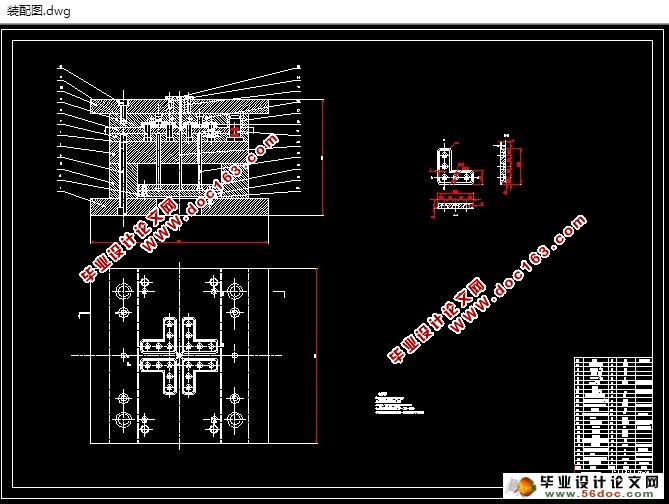

底座注塑模具的设计(100×40×40)(含CAD零件装配图)

底座注塑模具的设计(100×40×40)(含CAD零件装配图)(任务书,设计说明书10500字,CAD图纸5张)

塑件的结构分析

要想获得合格的塑料制件除选用塑料的原材料外,还必须考虑塑件的结构工艺性,塑件的结构工艺性与模具设计有直接关系,只有塑件设计满足成型工艺要求,才能设计出合理的模具结构以防止成型时产生气泡、缩孔、凹陷、及开裂等缺陷,达到提高生产率和降低成本的目的。

此次制件从外表看,它的形状是一个L形,两侧有不同规格大小的圆形孔洞,但是它的侧面没孔,所以也不需要侧抽芯,这个制件的最小壁厚为1mm

制件的精度分析

塑件的尺寸精度是指所获得的塑件尺寸与产品图中尺寸相符合程度,即所获得塑件尺寸的准确度。塑件的尺寸精度与模具的制造精度,模具的磨损程度,塑件收缩率的波动及成型时工艺条件的变化,塑件成型后的时效变化和模具的结构形式等有关,因此,塑件的尺寸精度往往不高,应在保证使用要求的前提下尽可能选用低精度等级。

粗糙度分析:

那从此次塑件的表面粗糙度分析可得:查阅塑料成型工艺与模具设计表1-4得出,POM注射成的时候,它的表面粗糙度的范围是在Ra0.05-3.2um之间,因为此次制件的表面粗糙度没有做出要求,所以可选用Ra1.6um作为本次制件的表面粗糙度。

[资料来源:http://doc163.com]

根据制件精度及生产批量,确定本模具采用采用一模四腔

[资料来源:http://www.doc163.com]

目 录

引言 1

第一章塑件工艺分析 1

1.1 材料分析 1

1.2 塑件的结构分析 1

1.3 制件的精度分析 2 [来源:http://Doc163.com]

1.4 粗糙度分析 3

1.5 脱模斜度 3

1.6 表面质量分析 4

第二章计算制件的体积和质量 5

2.1 模具结构 5

2.2 初选注射机的型号 5

第三章确定塑件的工艺参数 7

第四章注射模的结构设计 8

4.1 型腔排列方式和它的数目的确定 8

4.2 分型面的选择 8

4.3 确定浇注系统 9

4.3.1 主注道的设计 10

4.3.2 分流道设计 11

4.3.3 分流道的尺寸和它的形状 11

4.3.4 浇口的设计 12

4.3.5 确定型腔型芯的固定形式和型腔型芯的结构 12

4.3.6 此次模具选取的是推杆一次推出机构 13

4.3.7 合模导向机构的设计 13 [来源:http://www.doc163.com]

4.3.8 排气机构的设计 13

4.3.9 温度调节系统的设计 13

第五章有关模具的计算 14

5.1 模具工作尺寸的计算 14

5.1.1 计算型腔的经向尺寸 14

5.1.2 型芯经向尺寸的计算 15

5.1.3 型腔深度及型芯高度的计算 16

5.1.4 孔距的计算 16

5.1.5 型腔固定板周界尺寸的计算 17

第六章 注射机有关参数的校核 18

6.1 选用注射机 18

6.2 锁模力的校核 19

6.3 开模距离校核 19

6.4 模具外形尺寸的验查 20

6.5 开模行程的验查 20

第七章结束语 21

参考文献 23

致谢 24

[资料来源:http://www.doc163.com]

上一篇:底座塑料模具设计(80×100×30)(含CAD零件装配图)

下一篇:Φ60×18电器盖注塑模具设计(含CAD零件装配图)