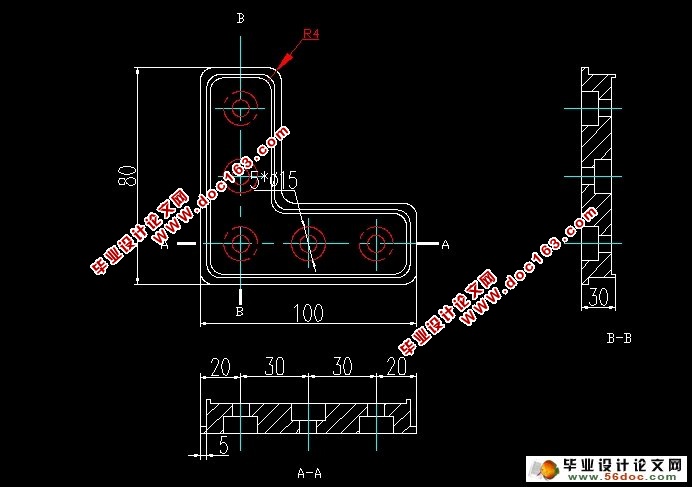

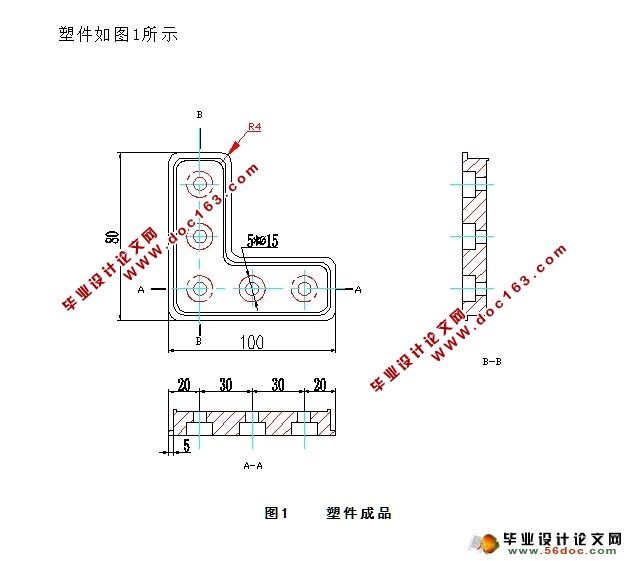

底座塑料模具设计(80×100×30)(含CAD零件装配图)

底座塑料模具设计(80×100×30)(含CAD零件装配图)(设计说明书10000字,CAD图纸6张)

本设计运用塑料成型工艺及模具设计的基础知识,首先分析塑件的成分及性能要求,为选取浇口的类型做好了准备;然后估算塑料的体积,便于选取注塑机及确定型腔数量;最后分析了塑件的特征,确定模具的设计参数、设计要点及推出装置的选取。

关键词:注塑模具;注射成型; 模具设计

塑件的结构分析

外表看塑料件形状为L形,两侧有大小不等的圆孔,但是侧面没孔不需要侧抽芯,该制件的最小壁厚为1mm,符合壁厚要求。

2.1.3制件的精度分析

由于塑件所有尺寸都未注公差,故取MT7作为塑件的尺寸精度。塑件的表面粗糙度分析:查塑料成型工艺与模具设计表1-4可知,POM注射成时,表面粗糙度的范围在Ra0.05-3.2um之间,而该制件的表面粗糙度未做要求,可取Ra1.6um。

2.1.4脱模斜度

查塑料成型工艺与模具设计表1-5可知,材料为POM的制件其型腔脱模斜度一般为35/-1 30/。型芯脱模斜度为30/-40/。该制件未作脱模斜度要求,由于制件高度尺寸不大,故可不设脱模斜度。

2.1.5结论

塑件可能适合单分型面和双分型面注射模的加工方式,本件采用单分型面注射模。选用的浇口形式为侧浇口。

[资料来源:http://www.doc163.com]

目录

绪论 1

第一章 模具的设计背景 2

1.1模具设计背景 2

第二章 塑件的工艺性分析 4

2.1塑件的成型工艺性分析 4

2.1.1原料:低密度聚乙烯(LDPE) 4

2.1.2塑件的结构分析 4

2.1.3制件的精度分析 5

2.1.4脱模斜度 5

2.1.5结论 5

2.2塑料成型工艺参数 5

2.3塑件的结构、尺寸精度及表面质量分析 6

2.3.1结构分析 6

2.3.2 尺寸精度分析 6

2.3.3 表面质量分析 6

2.4计算塑件的体积和质量 6

第三章 注塑模的结构设计 8

3.1分型面的选择 8

3.2确定型腔数目及布置 8

3.3浇注系统的设计 9 [来源:http://www.doc163.com]

3.3.1浇注系统的组成 9

3.3.2主流道的设计 9

3.3.3浇口套的设计 10

3.3.4分流道的设计 11

3.3.5浇口的设计 11

3.3.6冷料穴 11

3.3.7调温系统 11

3.3.8功能特性 12

3.3.9排气方式 13

3.4推出机构设计 13

3.5成型零部件的设计 14

3.6模架的选择 15

第四章 成型设备的选择及有关参数的计算 17

4.1注射机的选择 17

4.2锁模力的计算 18

第五章模具成型零件工作尺寸的计算 20

第六章 绘制模具总装图 22

总结 23

致谢 24

参考文献 25 [来源:http://Doc163.com]

上一篇:盖塞注塑模具的设计(Φ40×25)(含CAD零件装配图)

下一篇:底座注塑模具的设计(100×40×40)(含CAD零件装配图)