某机架扩孔机设计(含cad零件图和装配图)

某机架扩孔机设计(含cad零件图和装配图)(25000字)

摘 要

由于工作的需要,需对现有的立辊轧机机架进行扩孔,以便安装长行程伺服油缸。立辊轧机机架扩孔如果送入设备制造厂进行加工,质量保证可靠,但机架还原难于保证安装质量、精度。为了降低技改工程费用,决定在立辊轧机现场对机架进行扩孔加工。经过潜心研究,结合现场实际情况设计专用扩孔设备——专用镗床,再结合专用设备的扩孔工艺,提出了切实可行的解决方案。我个人认为,这个方案还是可以的。

设计的特色:解决了现场安装及镗杆的刚度问题;满足了扩较大孔的要求;此专用设备镗刀系统采用卧式镗床的平旋盘结构,可方便调整刀具切削深度;导轨采用组合式导轨,使运动平稳,安装便捷;支撑采用组合机床型式支撑,便于拆卸安装,可提高生产率。

关键词 专用设备 专用镗床 加工效率 工艺实验

Abstract

Because of the need of the work,it needs to bore the existing legislation for roller mill housing bore for the installation of a long journey servo tank. If Legislative roll mill housing bore sent to factories to bore, the quality is assurance and reliable, but it fixed back ,it can’t assure installation quality and accuracy. To reduce the technological transformation project costs, the legislature decided to roll mill site for reaming rack processing. After painstaking research, combining with the actual prombles work out special equipment bore -- special boring machine. In the light of the special equipment reaming technology, a practical solution. Personally I think the program is tolerable. [来源:http://www.doc163.com]

Characteristic of this design: Has solved the prombles such as installment and the boringrod rigidity; Satisfied expanded compares the pocket therequest; This special purpose equipment boring cutter system uses the horizontal boring machine the Pingxuan plate structure, may facilitate the adjustment cutting tool depth of cut; The guide rail uses the combined type guide rail, causes the movement steadily, the installment is convenient; The strut uses the aggregate machine-tool pattern strut, is advantageous for the disassemblage installment, may enhance the productivity.

Key words Special Equipment Special boring machine Processing efficiency Technology Experiment

扩孔技术要求

E1立辊轧机机架:所加工孔从 300mm扩孔至 540mm,孔实际长度292mm,上下孔中心距1500mm,孔与油缸间隙单边5mm。

E1立辊轧机机架下孔相对地面标高为+200mm,上孔标高为+1700mm,安装面标高为-1600mm。

E2立辊轧机机架:所加工孔从 260mm扩大到 440mm,孔的实际长度108mm,上下孔中心距1240mm,孔与油缸间隙单边5mm。

[资料来源:www.doc163.com]

E2立辊轧机机架下孔相对地面标高为+320mm,上孔标高为+1560mm,安装面标高为-1600mm。

设计原理

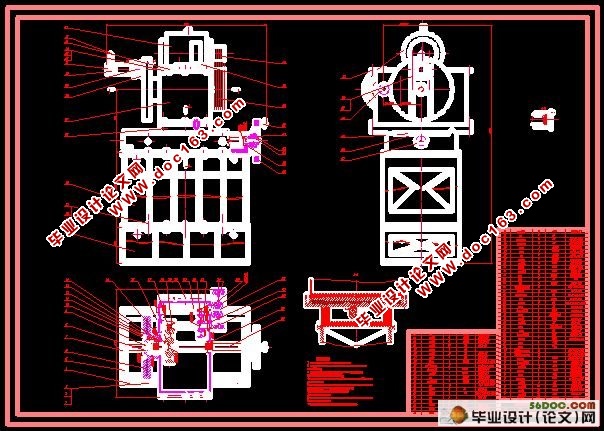

该专用镗床主要由刀具系统、变速装置、动力装置构成。

镗刀可分为镗刀头和镗刀块。

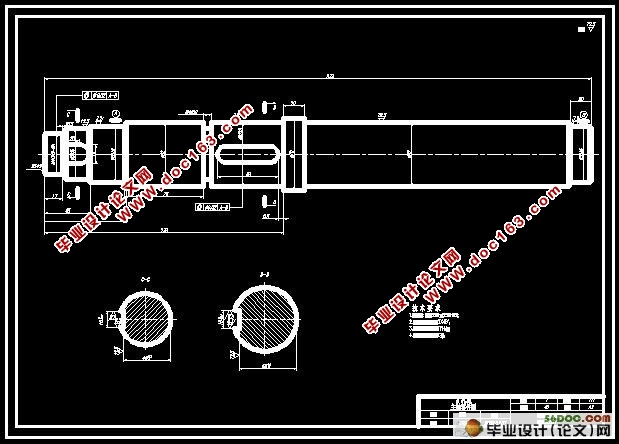

镗杆按支撑形式分为悬臂式和双支撑式镗杆。

变速装置可由齿轮变速或电机无极变速装置构成,本课题考虑到机械结构及成本因素,选用齿轮组变速。

动力装置主要由各类电机供给。

本设计根据现有坐标镗床及相关组合机床综合设计利用刀具在导轨上做进给运动,导轨类似CA6140导轨。利用组合支架提供不同高度的孔加工。

总体设计原则

①采用成熟的经验或经分析实验验证了的方案;②结构简单,零部件数量少;多用标准化、通用化零部件;③重视维修性,便于检修、调整、拆换;④重视关键零件的可靠性和材料选择;⑤充分运用故障分析成果,及时反馈,尽早改进。

2.2 工艺分析

设计主要参数

E1立辊轧机机架:所加工孔从 300mm扩孔至 540mm,孔实际长度292mm,上下孔中心距1500mm,孔与油缸间隙单边5mm。

E2立辊轧机机架:所加工孔从 260mm扩大到 440mm,孔的实际长度108mm,上下孔中心距1240mm,孔与油缸间隙单边5mm。

由于加工孔和加工余量较大,并且只能在现场机器上进行扩孔,普通扩孔钻及通用性镗床无法满足加工要求,需要利用专用镗床进行扩孔,可利用多次进刀完成大余量的切削。

2.3 总体方案的比较

2.3.1 刀杆的安装形式

刀杆的形式及卧式镗床的工艺范围如图:

刀杆的安装形式:

①刀杆直接装于主轴之上。

②刀杆安装在平旋盘上。

比较以上方案的优缺点:

①此方案对主轴的旋转精度、刚度、承载能力要求较高,刀具的最

大伸长量需达到292mm,具有较大不稳定性,且刀杆较粗,且重力作用较大,将产生较大挠度,影响加工精度。

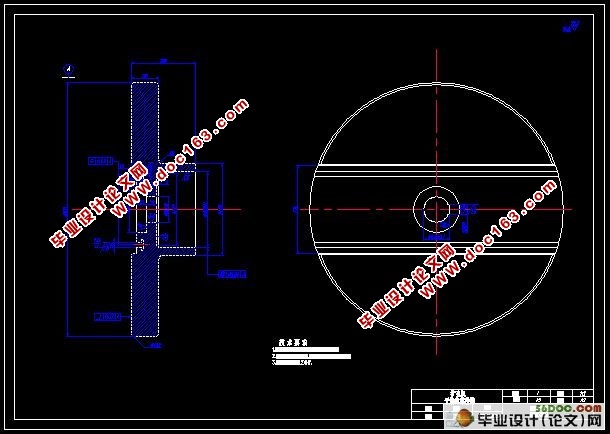

②此方案因刀杆与主轴不同轴,则产生一定的离心力,不能达到动平衡,但可利用加配重的方法,解决这一问题;又因平旋盘的质量较大一些,具有惰轮的作用,储备一定的动能,不易在加工条件发生变化时停转,刀具能方便装夹,容易调整长度,能实现一把刀具加工,并使刀具的径向伸出长度缩短,对主轴的性能要求降低,主轴只须传递一定的转矩即可,刀杆具有较强的刚度。