盐酸分解磷矿装置设计(工业化学)

资料介绍:

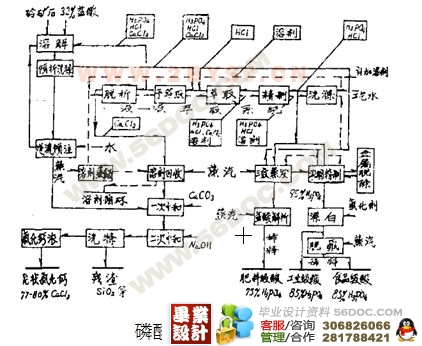

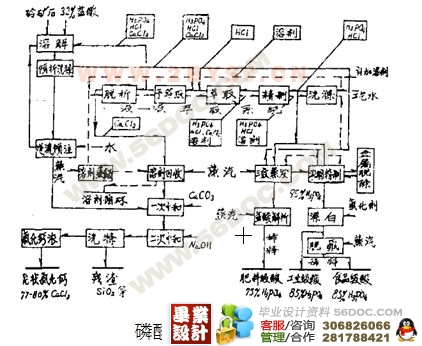

摘要:本论文以解决现有盐酸法分解磷矿制饲料磷酸氢钙流程问题为目的,进行了多方面的研究.研究内容主要包括:通过对酸解动力学行为及酸解液中杂质影响的研究,寻求较佳的酸解工艺控制条件;通过对酸解液中胶体及不溶物的絮凝沉降影响因素的研究,寻找较为合理的沉降操作条件;通过对不加絮凝剂的沉降浓缩液离心分离实验及仿带式真空过滤机的平底漏斗实验,评价了二次酸解工艺,推荐了过滤操作条件.以此为基础,对饲料磷酸氢钙的去渣二段中和新流程作了一些探索性工作.即盐酸分解磷矿的酸解液先不进行中和,而直接将酸解液快速沉降、过滤,分离掉酸解过程中产生的残渣、胶体的大部分,然后将清液进行第一次中和,脱出重金属、氟、少量的磷酸氢钙作为肥料(即白肥)使用,滤液进行第二次中和.结果令人满意,不仅使饲料磷酸氢钙磷回收率从58-61%提高到了72%,新增白肥磷回收率18-20%,而且,每吨饲钙产生的废渣量从1-1.5吨下降到了265kg,使流程的经济效益及环保效益都大大的提高.本研究工作不仅打通了现有的不去渣二段中和、混合脱氟工艺的生产限制瓶颈——渣沉降和饲钙分离.并且对现装置布局不作大的改动和投入的情况下,可改造为去渣的二段中和流程,使现生产装置能力大幅度提高.该工艺技术合理,流程通畅,实验重现性好,操作可靠,去渣技术有独创性,国内未见报道. [来源:http://www.doc163.com]

关键词:盐酸分解;磷矿;装置设计;二次酸解;萃取

2.2盐酸法萃取磷酸的工艺技术简介

1M1法磷酸工艺仅需作少许变动可分别生产工业级、肥料级和食品级磷酸

用商品级正戊醇和异戍醇的同分异构体的混合醇(其中正戊醇40%、异戊醇为60 %)作为萃取溶剂,经下列五组混合一沉降器组,从酸解液中萃取出纯净的磷酸。

①预萃取组

首先使酸解液进入到串联的逆流混合一沉降器组,用少量的溶剂从酸解液中萃取出一些影响下一步精制组的金属阳离子,带有阳离子的溶剂经洗涤后可再循环使用。

②萃取组

从预萃取组来的经处理除去部分金属离子的溶液中的盐酸和磷酸被充分的萃取入溶剂相,则萃取组的主要成分为氯化钙和盐酸溶液,当然氯化钙不会被萃取到溶剂相。含有磷酸的溶剂相,即萃取相转入到精制组,而萃取组则进入脱析组。

③精制组

经数级萃取分离出的溶剂相中含有被净化的盐酸和磷酸,萃余水相中含有氯化钙和少量稀酸,为了回收萃余相中的少量稀酸在将此萃余相返回了萃取组,以便回来磷酸。

④洗涤组

用软水(无离子水)与含纯净磷酸的萃取溶剂相逆流混合,其中的磷酸和HCL就转移到水相。这种被反萃取得到的纯净稀酸产品浓度约15 %,其中部分循环进入到精制组,部分经平衡管进入到蒸发部分。

⑤脱析组

从萃取组来的水相与被洗涤的溶剂相棍合,因而HCL就转入到溶剂相,萃余水相主要成分为氯化钙和少量残余酸及溶解于水的溶剂混合物卤水,则该卤水被分离后移去。

3.蒸发浓缩

从液一液萃取洗涤组来的稀酸厂品,在真空条件下在一种用石墨与Kcstra材料制的降膜式三效蒸发器中蒸发后,依蒸发效,I~亚的次序进行。最后从亚效塔底放出浓缩磷酸(含量约为95 % )。第l效蒸出液主要是溶剂和水的混合物,将其循环到洗涤组,而溶液相在转移到I效之前先送到金属脱除部分。

在第3I和第I效蒸馏出的含量为15-18%的I-IC l则转入到溶解部分。

经上述三效蒸发器即亚效放出的浓酸含量为95%,其中还含有1.5-2%的盐酸,即经稀释作肥料级磷酸。如用以生产三聚磷酸钠的工业级磷酸,可将磷酸在填料塔中,用蒸汽解析将盐酸含量降到500PPm以下。 如生产技术级(工业级)磷酸,则将上述浓酸在真空条件下在一个单效蒸发器中蒸发浓缩达95%,该浓酸送到漂白脱色部分后再稀释达85%浓度。 如生产食品级RXI,则将上述工业级浓酸再经脱}K后稀释达85%。,l.金属离子脱除 将出11效溶液送入混合一沉降器组与一种浪态离子交换剂相接触(由美国Henhc 1公司生产的Alarzinc 336),离子交换剂选择性地将金属阳离子转移到离子交换剂中去,而将磷酸中的金属阳离子(主要是F e十币+等)脱除。再以水和稀碱使交换剂再生。 [资料来源:www.doc163.com]

5.漂白脱色

酸在填料塔中与一种氧化剂逆流混合脱色。

6.脱氟

磷酸中的氟化物组分是用直接蒸汽在真空条件下脱析除去的。

7.溶剂回收

草取部分来的废卤水中的溶剂,在一个蒸馏塔甲用低压蒸汽除回收。卤水送到废水处理部分,而回收的溶剂则输送到萃取部分用。

8.溶剂精制

为了减少和分离磷酸中的有机物,经单效蒸发器将溶剂蒸发进行循环处理,蒸馏出的溶剂转入到溶剂循环系统,残余物送到溶剂回收单元,以便回收夹带的溶剂。

9.废水处理

从溶解部分来的废氯化钙卤水及酸不溶残渣经二级中和处理,即第一次以石灰石中和达PH3,第二次以NaOH中和达PH7后即可排放。 固体沉淀物由倾析器分离出来。如欲回收废水中的氯化钙,可将含量为20-23%的氯化钙卤水进入下一步处理。

10.片状氯化钙

将废卤水经三效降膜蒸发器浓缩达69-70/"0'0蒸发出的融熔状浓缩氯化钙液流出用水冷凝至片状并送入焙烧炉,干燥焙烧成最终结b并冷却达550C,得77-80%的片状氯化钙。

[资料来源:http://Doc163.com]

目 录

摘要

1 前言

2盐酸分解磷矿简介

2.1 盐酸分解磷矿的现状和意义

2.2盐酸法萃取磷酸的工艺技术简介

2.3 盐酸法磷酸的技术评价

3盐酸分解磷矿装置设计

3.1物理化学机理概述

(毕业设计)

3.2 工艺流程概述

3.3 主反应装置设计

3.4 沉降槽设计

3.5文丘里洗涤器

3.6旋流分离除沫器

4 结论

参考文献

关键词:盐酸分解;磷矿;装置设计;二次酸解;萃取

2.2盐酸法萃取磷酸的工艺技术简介

1M1法磷酸工艺仅需作少许变动可分别生产工业级、肥料级和食品级磷酸

用商品级正戊醇和异戍醇的同分异构体的混合醇(其中正戊醇40%、异戊醇为60 %)作为萃取溶剂,经下列五组混合一沉降器组,从酸解液中萃取出纯净的磷酸。

①预萃取组

首先使酸解液进入到串联的逆流混合一沉降器组,用少量的溶剂从酸解液中萃取出一些影响下一步精制组的金属阳离子,带有阳离子的溶剂经洗涤后可再循环使用。

②萃取组

从预萃取组来的经处理除去部分金属离子的溶液中的盐酸和磷酸被充分的萃取入溶剂相,则萃取组的主要成分为氯化钙和盐酸溶液,当然氯化钙不会被萃取到溶剂相。含有磷酸的溶剂相,即萃取相转入到精制组,而萃取组则进入脱析组。

③精制组

经数级萃取分离出的溶剂相中含有被净化的盐酸和磷酸,萃余水相中含有氯化钙和少量稀酸,为了回收萃余相中的少量稀酸在将此萃余相返回了萃取组,以便回来磷酸。

④洗涤组

用软水(无离子水)与含纯净磷酸的萃取溶剂相逆流混合,其中的磷酸和HCL就转移到水相。这种被反萃取得到的纯净稀酸产品浓度约15 %,其中部分循环进入到精制组,部分经平衡管进入到蒸发部分。

[资料来源:http://Doc163.com]

⑤脱析组

从萃取组来的水相与被洗涤的溶剂相棍合,因而HCL就转入到溶剂相,萃余水相主要成分为氯化钙和少量残余酸及溶解于水的溶剂混合物卤水,则该卤水被分离后移去。

3.蒸发浓缩

从液一液萃取洗涤组来的稀酸厂品,在真空条件下在一种用石墨与Kcstra材料制的降膜式三效蒸发器中蒸发后,依蒸发效,I~亚的次序进行。最后从亚效塔底放出浓缩磷酸(含量约为95 % )。第l效蒸出液主要是溶剂和水的混合物,将其循环到洗涤组,而溶液相在转移到I效之前先送到金属脱除部分。

在第3I和第I效蒸馏出的含量为15-18%的I-IC l则转入到溶解部分。

经上述三效蒸发器即亚效放出的浓酸含量为95%,其中还含有1.5-2%的盐酸,即经稀释作肥料级磷酸。如用以生产三聚磷酸钠的工业级磷酸,可将磷酸在填料塔中,用蒸汽解析将盐酸含量降到500PPm以下。 如生产技术级(工业级)磷酸,则将上述浓酸在真空条件下在一个单效蒸发器中蒸发浓缩达95%,该浓酸送到漂白脱色部分后再稀释达85%浓度。 如生产食品级RXI,则将上述工业级浓酸再经脱}K后稀释达85%。,l.金属离子脱除 将出11效溶液送入混合一沉降器组与一种浪态离子交换剂相接触(由美国Henhc 1公司生产的Alarzinc 336),离子交换剂选择性地将金属阳离子转移到离子交换剂中去,而将磷酸中的金属阳离子(主要是F e十币+等)脱除。再以水和稀碱使交换剂再生。 [资料来源:www.doc163.com]

5.漂白脱色

酸在填料塔中与一种氧化剂逆流混合脱色。

6.脱氟

磷酸中的氟化物组分是用直接蒸汽在真空条件下脱析除去的。

7.溶剂回收

草取部分来的废卤水中的溶剂,在一个蒸馏塔甲用低压蒸汽除回收。卤水送到废水处理部分,而回收的溶剂则输送到萃取部分用。

8.溶剂精制

为了减少和分离磷酸中的有机物,经单效蒸发器将溶剂蒸发进行循环处理,蒸馏出的溶剂转入到溶剂循环系统,残余物送到溶剂回收单元,以便回收夹带的溶剂。

9.废水处理

从溶解部分来的废氯化钙卤水及酸不溶残渣经二级中和处理,即第一次以石灰石中和达PH3,第二次以NaOH中和达PH7后即可排放。 固体沉淀物由倾析器分离出来。如欲回收废水中的氯化钙,可将含量为20-23%的氯化钙卤水进入下一步处理。

10.片状氯化钙

将废卤水经三效降膜蒸发器浓缩达69-70/"0'0蒸发出的融熔状浓缩氯化钙液流出用水冷凝至片状并送入焙烧炉,干燥焙烧成最终结b并冷却达550C,得77-80%的片状氯化钙。

[资料来源:http://Doc163.com]

目 录

摘要

1 前言

2盐酸分解磷矿简介

2.1 盐酸分解磷矿的现状和意义

2.2盐酸法萃取磷酸的工艺技术简介

2.3 盐酸法磷酸的技术评价

3盐酸分解磷矿装置设计

3.1物理化学机理概述

(毕业设计)

3.2 工艺流程概述

3.3 主反应装置设计

3.4 沉降槽设计

3.5文丘里洗涤器

3.6旋流分离除沫器

4 结论

参考文献