B型双模轮胎定型硫蒸机蒸汽室的设计

资料介绍:

硫化机的主要用途及结构性能

轮胎定型硫化机主要用于空心轮胎(汽车胎、工程胎、飞机胎、摩托车胎、力车胎等)的外胎硫化。

轮胎定型硫化机是在普通个体硫化机的基础上发展起来的。本次设计的硫化机名为双模轮胎定型硫化机,其型号LL-B525/4220 X 2。该硫化机主要适用于普通外胎及子午线结构外胎等充气轮胎定型硫化。能自动进行装胎、定型、硫化、卸胎及后充气冷却等一系列工艺操作。采用蒸锅式(或热板式)加热,可使用两半膜,也可以使用活络膜,并配备有充气装置,供用户硫化尼龙帘布线轮胎时配套使用。

我国轮胎定型硫化机的发展十分迅速,自1963年开始设计制造B型硫化机至今已有四十年的历史,定型硫化机从无到有取得很大的成绩。国产定型硫化机已基本形成系列。近年来,对于定型硫化机组开展了研制工作,已取得了可喜的发展。

轮胎定型硫化机按不同角度分类:

按胶囊特点可分为:A型定型硫化机的(胶囊向下收藏);B型定型硫化机(胶囊向上收藏);AB型定型硫化机(胶囊成“U”型收藏)。

按加热方式可分为:罐式定型硫化机;夹套式定型硫化机;板式定型硫化机。

按传动方式可分为:连杆式定型硫化机;液压式定型硫化机,液压锁环式定型硫化机。

[来源:http://Doc163.com]

按是否用胶囊可分为:有胶囊定型硫化机;无胶囊定型硫化机。

双模定型硫化机首先普遍应用的是机械式硫化机,采用曲柄齿轮—连杆(或称四连杆)结构,机构原理简单。在合模瞬间就加上合模力,以较小的电机功率可获得较大的合模力。合模以后电机不再工作,而合模力可始终保持到重新开模。目前世界上所采用的机械式硫化机虽生产厂家不同、规格型号各异,而且经过多年不断改进,但基本结构都一样,也都没有变化。

在机械式硫化推广应用的同时,也出现了液压式硫化机。但由于开始时液压式硫化机对机械式硫化机的优越性不很明显,而且当时液压技术还不很成熟,轮胎厂对液压式硫化机的维修保养还不很适应,因此在一段时间内液压式硫化机没有象机械式硫化机那样得到普遍推广。但随着汽车工业和轮胎工业的不断发展,对轮胎的均匀性提出了越来越高的要求,也对硫化机的工作精度提出了越来越高的要求,液压式硫化机的优越性就充分地显示出来了。同时液压技术也日趋成熟,维修保养也不再成为大问题。所以现在世界上主要轮胎公司已逐步采用液压式硫化机来代替传统的机械式硫化机。他们在建设新厂或对老厂进行技术改造时,已基本上采用液压式硫化机。液压式硫化机替代机械式硫化机已成为无可置疑的发展趋势。

[资料来源:http://Doc163.com]

机械式硫化机有其结构特点,但这种结构也同时带来了一些固有的弱点。

双模硫化机结构上是左右对称的,但由于制造上的误差,不可能做到绝对对称。硫化机制造厂采取各种措施以保证零件的对称性,例如连杆成对加工,墙板成对加工,尽量采用数控机床等,但对上横梁、底座、曲柄齿轮、传动轴和传动齿轮等,很难做到绝对对称。由于存在这对称性误差问题,为了保证机器灵活运转,各运动零件的配合一般都采用较松的配合公差。如连杆孔与上横梁轴及曲柄销的配合为(E8/e8),曲柄齿轮轴与底座孔的配合为(E8/e8),上横梁轴与滚轮的配合为(F8/e8),滚轮与墙板导槽的配合为(H9/f8),上横梁端面、底座端面与连杆平面之间的累积间隙为1.15~1.5mm等。这不对称性和这些公差的存在进一步对硫化机的合模精度特别是重复精度造成不利影响。 机械式硫化机的结构还决定了上横梁销轴施加于连杆上部铜套的力、曲柄齿轮轴施加于连杆下部铜套的力,和曲柄销施加于连杆下部铜套的力都是不均匀的,见图1。而且这几个连接部分都在重负荷下转动,这不可避免地造成这些铜套的不均匀的和较严重的磨损。而铜套的磨损将进一步降低硫化机的合模精度。为了保持硫化机一定的合模精度,这些铜套的磨损程度必须经常检查并及时更换。

[资料来源:http://Doc163.com]

此外,机械式硫化机的合模力是在曲柄销到达下死点瞬间由各受力构件的弹性变形量所决定的。而温度变化将使受力构件尺寸发生变化,合模力也将随之而变化。因此机械式硫化机的合模力对温度是比较敏感的。在投入使用前或停机一段时间重新开动时一定要预热。生产过程中环境温度或工作温度的波动都将造成合模力的波动。

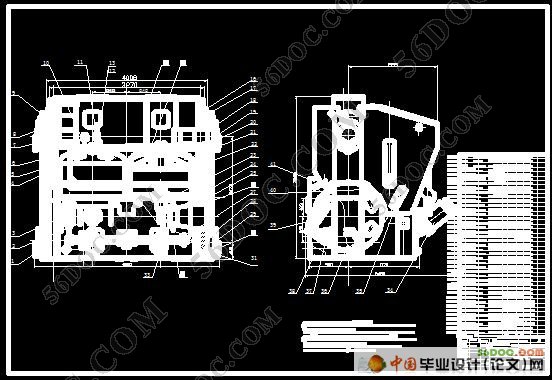

机器的结构

本机属B型双模轮胎定型硫化机。用曲柄连杆传动,采用蒸锅式(或热板式)加热,升降翻转式开合模。胶囊伸直或收缩由中心机构操纵;机械手升降、转动、卸胎机构进出均采用水缸驱动;后充气采用二位四点式装置;控制系统采用PLC可编程控制程序控制。本机主要由机器、传动装置、中心机构、蒸汽室、装胎机构、卸胎机构、脱模机构、活络模操纵装置、管路系统、电气控制系统等组成。

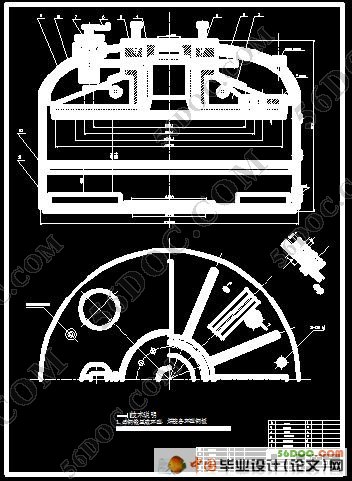

主传动主机构:

主传动机构由平面二次包络蜗轮减速机,二对齿轮副,曲柄及连杆组成。由主电机带动蜗轮减速机,经左、右各两对开式齿轮副降速,再由两边曲柄齿轮传至连杆。带动横梁、上模作升降和翻转运动,并使合模时获得足够的预紧力,能充分保证硫化轮胎的质量。 [资料来源:https://www.doc163.com]

系统参数及功能

序 号 项 目 参 数

1 蒸汽室数目 2 个

2 蒸汽室内径 1525 mm

3 最大合模力 4220 X 2 KN

4 模型高度 254—635 mm

5 适用钢圈直径 16—24 in

6 主电机 LG41-6 13 KW 890 r/min

7 机械手爪张开(闭合)直径 630 (360) mm

8 胶囊真空度 0.05 MPa

9 过热水压力 2.8 MPa

10 硫化蒸汽压力 0.7(热板1.04)MPa

11 动力水压力 0.7 ,1.0 ,1.4 MPa

[资料来源:http://doc163.com]

12 动力空气压力 2.1—2.5 MPa

13 控制气源压力 0.35 MPa

14 最大充气压力 1.4 MPa

15 开(合)模理论时间 约 90 s

16 垂直开模距离 660 mm

17 抓胎器最大升降行程 1620 mm

18 外型尺寸(长X 宽X 高) 4560 X 3720 X 3850 mm

19 总重 约 60 t

硫化机主传动运动机构有关设计

1.电动机的选择

电动机一般装于定型硫化机底座上面,故工作位置靠近蒸汽过热水及冷却水的导管,并在蒸汽室之下,因此电动机可能会受到泄漏的介质或蒸汽室操作过程中所溅落的水浸入,所以选择电机要有良好的密封性,通常电机安装在减速器的壳体上,以防止硫化过程中介质的浸入。

定型硫化机的电机是可逆工作的,在启模和闭模的瞬间要产生很大的力矩,故选择电机还要具有高起动转矩或高转差率,这可以选用起重电动机或船用电电机,它们的起动转矩往往比额定转矩高几倍,这就可以较好的保护电机不超载,保证启模顺利进行,延长电动机的使用寿命。 [资料来源:http://www.doc163.com]

根据以上要求,选择LC41—6型电动机,功率为13KW,转速为890r/min。

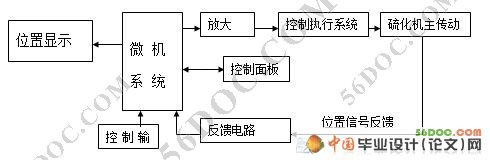

二、系统参数及功能

1. 电机型号的选择

2. 蒸汽室位置的显示

3. 控制面板

4. 各种功能部件

5. 事故报警

三、设计内容

1. 硫化机主传动运动机构设计

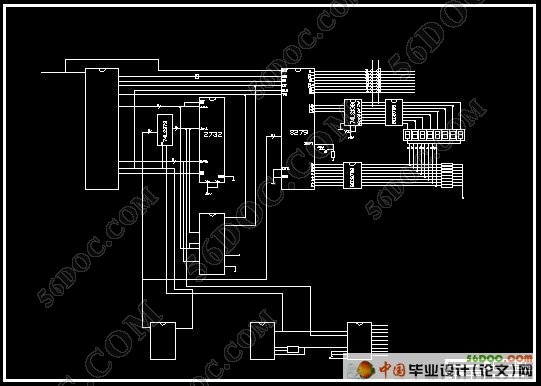

2. 微机控制系统的设计

3. 微控制程序设计

4. 模拟实验设计

四、应完成的内容:

(1) 微机系统及接口电路(总图幅不小于A2)

(2) 控制程序框图 (总图幅不小于A2)

(3) 控制程序清单 (不小于50页)

(4) 控制程序磁盘文件

(5) 硫化机总装图 (图幅不小于A1)

(6) 硫化机主传动部装图 (图幅不小于A1)

(7) 硫化机中非标零件图(总图幅不小于A2)

(8) 设计说明书

[版权所有:http://DOC163.com]

[资料来源:www.doc163.com]

目 录 10000字

一.课程设计任务书…………………………2

二.硫化机的主要用途及结构性能………….3

三.机器的结构…………………………………..8

四.主要技术参数…………………………….9

五.硫化机主传动运动机构有关设计………10

六.微机控制系统的设计……………………26

七.设计总结…………………………………31

八.参考文献…………………………………33