护罩壳冲压模具的设计(冲压工艺与模具设计)

冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。而冲压加工工序很多,各种工序中的工艺性又不尽相同。即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。这里我们重点分析零件的结构工艺性。

首先,我们必须清楚冲裁件的结构要素,其要素包括:(选自《冲压工艺与模具设计》P45)

(1)、冲裁件的内、外形转角处应避免尖锐的转角,应有适当的圆角。一般应有R > 0.5t(t为板料厚度)的圆角,否则模具寿命将明显降低。

(2)、冲裁件上应尽量避免窄长的悬臂和凹槽。最好b > 2t、l < 3t。对于高碳钢、合金钢等硬质材料,允许值应增大30%~50%;对于黄铜、纯铜和铝等软材料,可减少20%~25%。

(3)、冲裁件上孔与孔之间,孔到零件边缘的距离,受模具强度和制件质量的限制,其值不能太小,一般要求 b ≥ 2t

(4)、因受凸模强度和稳定性的限制,冲裁件的孔不能太小

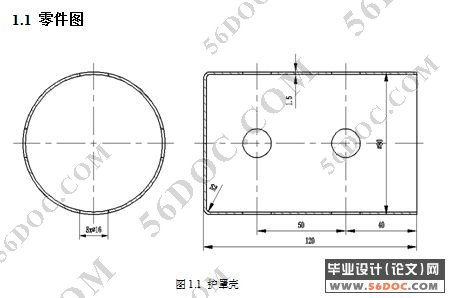

结合实际图纸得出如下工艺分析: [资料来源:www.doc163.com]

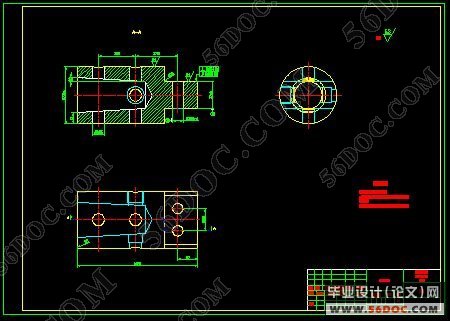

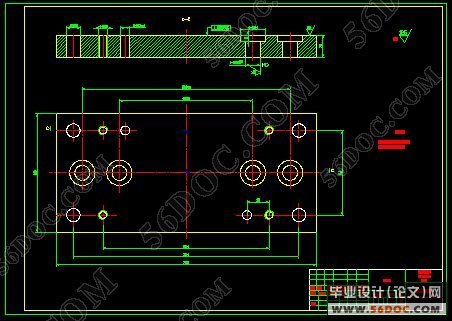

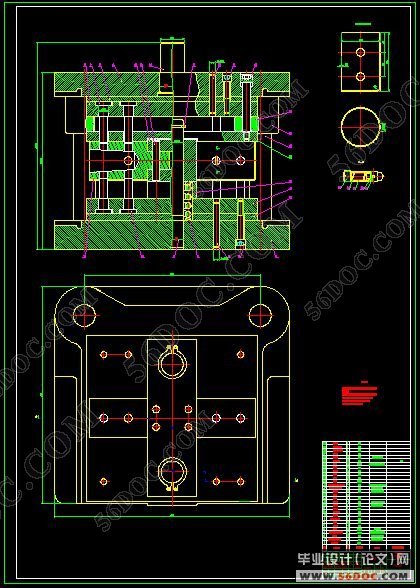

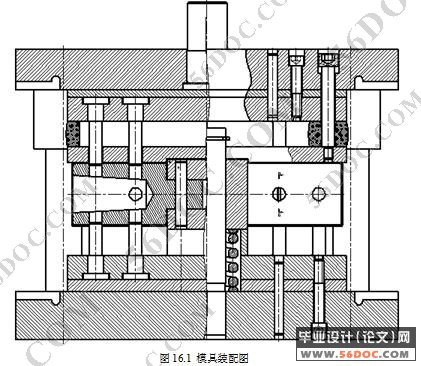

零件是在已拉抻完成了的圆形体上小冲孔,筒形长为 ,要求冲出8个 的小孔,两上一列,共4列,各自分布在 的角方向上,从结构上分析来看,两侧孔的要求同心度较高,因此模具结构设计采取上下孔同时冲出的工艺方案。

但是一次冲孔只能完成对称的两列及4个孔,所以要分两次冲孔才能完成,侧壁上的8个孔,那么就需要高置一个定位装置来控制第二次冲孔的定位。

其次如果采用一般的单悬臂式冲孔模,冲裁时模具体做法受偏载,工作不平稳,将加速刃口的磨损,降低模具的寿命,该模具一次对称冲两件,工作平稳,同时也能减小刃口的磨损。

考虑到取放工件的方便采用后侧导柱模架导向冲裁。

最后是关于是否要确定排样方案,根据排样概念分析如下:

加工此零件为大批大量生产,冲压件的材料费用约占总成本的60%~80%之多。因此,材料利用率每提高1%,则可以使冲件的成本降低0.4%~0.5%。在冲压工作中,节约金属和减少废料具有非常重要的意义,特别是在大批量的生产中,较好的确定冲件的形状尺寸和合理的排样的降低成本的有效措施之一。

[资料来源:www.doc163.com]

[资料来源:http://www.doc163.com]

目 录 10000字

1 罩壳的工艺分析

2 冲裁力、卸料力、顶出力的计算

3 初选压力机

4 凸模的结构设计

5 凹模的结构设计

6 刃口的尺寸计算

7 压力中心的计算

8 定位装置的设计

9 卸料装置的设计

10 顶料装置的设计

11 冲模的导向选用

12 其它零件的设计

13 模架及其零件选用

14 冲模的安装和安全技术

15 整个模具的动作分析

16 设计体会及致谢

17 参考资料

上一篇:CD盒成型注塑模具的设计

下一篇:光驱外壳注射模具设计