轭铁冲孔落料复合模设计(附答辩记录)

摘 要

当今社会的进步和发展,使原有的商品已经不能满足人们对物质的需求,然而有些商品的制造必须依靠模具才能够生产加工出来。因此,模具的发展与人们的生活关系越来越紧密。我们利用模具加工各种的工件,以便来满足人们的需要,模具的发展给我们带来了新的生活,新的时代。

冲压模具作为制造产品(或半产品)的一种工具,其作用是完成某种工艺。模具设计必须满足工艺要求,最终满足产品的形状、尺寸和精度的要求。因此冲压设计师必须掌握冲压工艺,包括冲压工艺的分类、各种工艺计算、工艺制订等基础知识,而后才可以选择模具的类型,进行模具设计,使模具的类型表面质量、尺寸精度结构及尺寸等满足工艺及产品的要求。

冷冲压工艺大致分两类:分离工序和成型工序。分离工序的目的是在冲压过程中将冲压件与板料按一定的轮廓线进行分离:分离工序又可分为落料、冲孔和剪切等。成型工序的目的是使冲压毛胚在不破坏其完整性的条件下产生塑性变形,并转化成产品所需要的形状:成形工序又分为弯曲、拉深、翻边、翻孔、胀形、扩孔等。

冷冲压模具是冲压生产的主要工艺设备。冲压件的表面质量、尺寸精度、生产率以及经济效益等,与模具结构及设计是否合理关系极大。

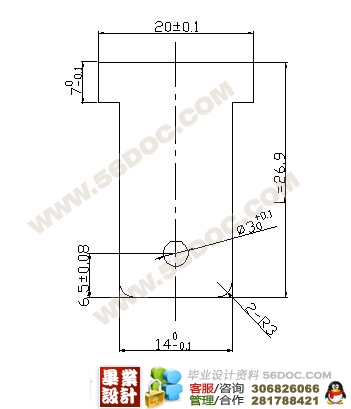

在这次设计中根据所给题目的要求,我首先对冲压件进行了分析,分析该零件的尺寸精度得出用一般精度的模具即可满足零件精度的要求,再从零件的形状、尺寸标注及生产批量等情况看,选择了冲孔落料的方案。 [来源:http://Doc163.com]

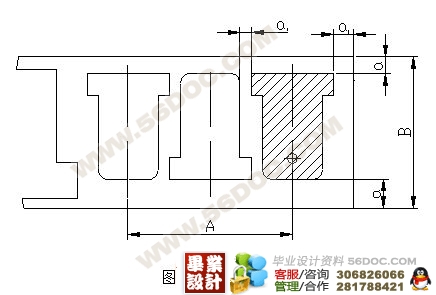

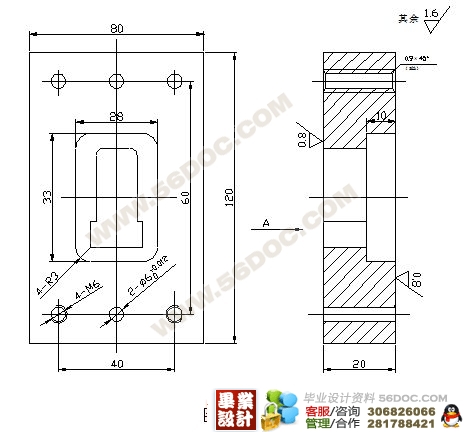

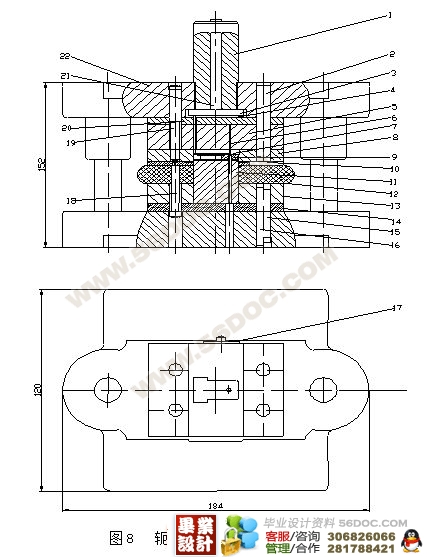

根据对零件的综合分析,在本人这次设计中我设计的模具是轭铁冲孔落料复合模,主要介绍的是模具的冲孔落料,首先对零件进行了工艺性分析,然后选择最佳工艺生产方案,经过计算分析完成该模具的主要设计计算,凸、凹模工作部分的设计计算,还有主要零部件的结构设计。完成一系列的计算后,画出总装图、凸凹模配合图等设计模具必备的图纸。完成模具设计的大部分程序。

关键词:轭铁,冲孔,落料,搭边,尺寸精度 [资料来源:www.doc163.com]

设计要求:

1.选择合理的冲裁工艺

2.确定正确的冲裁方案

3.计算相关的零件尺寸

4.完成合理的装配方案及冲压调试

分析其使用场合及使用要求

冲压件的工艺性是指冲压件对冲压工艺的适应性。在一般情况下,对冲压件工艺性影响最大的几何形状尺寸和精度要求。良好的冲压工艺性应能满足材料较省、工序较少、模具加工较容易、寿命较高、操作方便及产品质量稳定等要求。

冲裁件的形状应能符合材料合理排样,减少废料。

冲裁各直线或曲线的连接处,宜有适当的圆角。

冲裁件凸出或凹入部分宽度不宜太小,并应避免过长的悬臂与窄槽。

腰圆形冲裁件,如允许圆弧半径,则R应大于料宽的一半,即能采用少废料排样;如限定圆弧半径等于工件宽度之半,就不能采用少废料排样,否则会有台肩产生。

冲孔时,由于受到凸模强度的限制,孔的尺寸不宜过小。

冲裁件的孔与孔之间,孔与边缘之间的距离,受到模具强度的限制,不能太小。

在弯曲件或拉深件上冲孔时,其孔壁与工件之间的距离不能过小。

该制件是电磁继电器的轭铁,在不提高轭铁和铁心(车削制件)的加工精度要求的前提下,改变尺寸标注方法,满足装配尺寸要求。 [来源:http://Doc163.com]

分析其结构工艺性

(1)对冲压成形性能的要求

为了有利于冲压变形和制件质量的提高,材料应具有良好的冲压成形性能。而冲压成形性能与材料的机械性能密切相关,通常要求材料应具有:良好的塑性,屈强比小,弹性模量高,板厚方向性系大,板平面方向性系数小。

(2)对材料厚度公差的要求

材料的厚度公差应符合国家规定标准。因为一定的模具间隙适用于一定厚度的材料,材料厚度公差太大,不仅直接影响制件的质量,还可能导致模具和冲床的损坏。对表面质量的要求材料的表面应光洁平整,无分层和机械性质的损伤,无锈斑、氧化皮及其它附着物。表面质量好的材料,冲压时不易破裂,不易擦伤模具,工件表面质量好。

(3)常用冲压材料

冲压用材料的形状有各种规格的板料、带料和块料。板料的尺寸较大,一般用于大型零件的冲压,对于中小型零件,多数是将板料剪裁成条料后使用。带料(又称卷料)有各种规格的宽度,展开长度可达几千米,适用于大批量生产的自动送料,材料厚度很小时也是做成带料供应。块料只用于少数钢号和价钱昂贵的有色金属的冲压。

所以该制件是由于DT4E纯铁板的材料力学性能与Q215相近,制件弯曲半径大于该种材料的最小弯曲半径(当弯曲线与轧制方向垂直时),且弯曲线远离尺寸突变处。该弯曲件弯曲线两侧形状不对称,弯曲时应注意可能产生偏移,好在较长边有一 圆孔,较短边有尺寸20±0.1凸肩,这些都有利于采取措施防止偏移。 [资料来源:Doc163.com]

综上述分析,可判定该制件可以用冲裁加工成形。

[版权所有:http://DOC163.com]

[版权所有:http://DOC163.com]

目 录

摘 要 2

1 分析冲压工艺性 1

1.1 分析其使用场合及使用要求 1

1.2 分析其结构工艺性 2

2 工艺方案的确定 3

3 主要工艺参数计算 6

3.1 确定弯曲件毛坯展开尺寸 6

3.2 排样方案的确定及计算 6

3.3 计算冲压力,选设备 9

4 模具总体设计 12

4.1 模具结构形式的选择 12

4.2 模具工件刃口尺寸计算 12

4.3 凹模计算 15

4.4 凸模计算 16

(毕业设计网 )

4.5 凸凹模计算 17

4.6 选用标准模架,确定闭合高度及模具总体尺寸 18

4.7 模具总体尺寸设计 18

4.8 绘制模具装配图 18

5 模具零件设计 20

5.1 弹压卸料装置选择 20

5.2 定位零件设计 21

5.3 推件装置设计 22

5.4 连接与固定零件 22

6 模具的装配、调试和检测 24

致 谢 27

参 考 文 献 28 [资料来源:Doc163.com]