油封骨架冲压工艺与模具设计(两套模具)(含CAD零件图装配图)

油封骨架冲压工艺与模具设计(两套模具)(含CAD零件图装配图)(任务书,开题报告,论文说明书9000字,两套模具CAD图6张)

摘 要

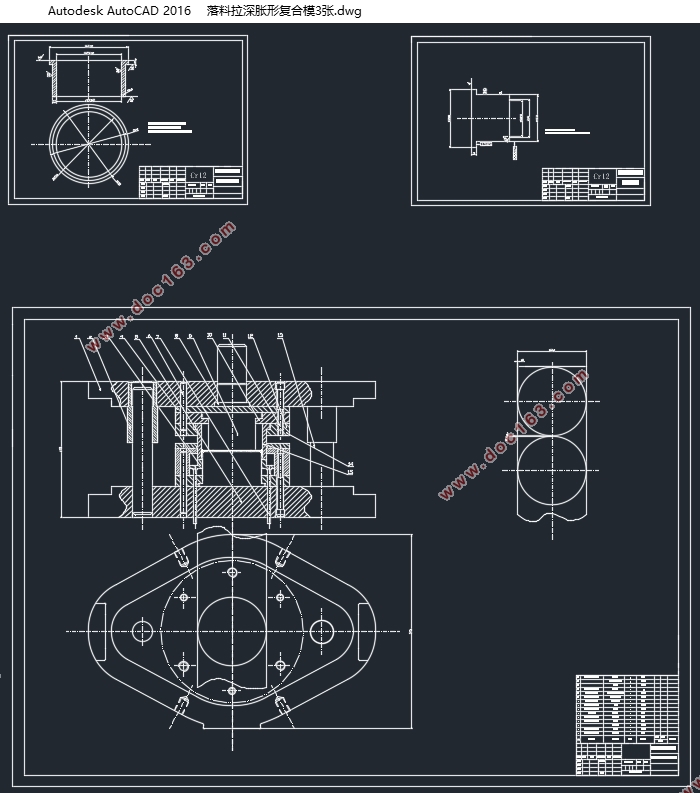

本设计主要对油封骨架冲压模具进行设计。本设计对工件工艺进行了分析,确定了以下四步工序:落料,拉深,胀形,冲孔。并提出几种加工方案,经过比较,得出了较为合理的加工方案,选择落料拉深胀形复合模以及冲孔模两套模具,选择高生产率的加工工艺,降低生产成本。本设计中使用计算机绘图软件CAD进行了辅助设计,使设计更为便捷。

本文对零件毛坯尺寸,凸模凹模刃口尺寸,冲裁力进行了计算。在相关计算的基础上设计模具结构并选择零件,通过毛坯尺寸设计排样,根据最大冲裁力选用合理压力机型号并确定模柄尺寸,根据凹模周界确定上下模座和导柱导套。

通过本次毕业设计,我对冲压模具有了新的认识,从中也学到了许多知识。

关键词:模具;复合模;胀形;冲孔;

Abstract

This design mainly carries on the design to the oil seal skeleton stamping die. The design of the workpiece process analysis, identified the following four steps: blanking, drawing, bulging, punching. And put forward several processing schemes, by comparison, it is concluded that the reasonable processing scheme, choose fall blanking, drawing and bulging compound die and punching die of two sets of mold shape, choose the processing technology of high productivity, reduce the production cost. The design of the use of computer graphics software CAD to carry out the auxiliary design, make the design more convenient. [资料来源:Doc163.com]

In this paper, the size of the blank of the part, the size of the cutting edge of the convex die, and the blanking force are calculated. In the calculation based on the design of die structure and select parts and the blank dimension design, layout, according to the maximum punch blanking force selection of reasonable press types and to determine the size of the die handle, according to determining the perimeter of die mould seat and guide pillar guide sleeve.

Through this graduation project, I have a new understanding of stamping die, from which also learned a lot of knowledge.

Key Words:Die; compound die; bulging; punching;

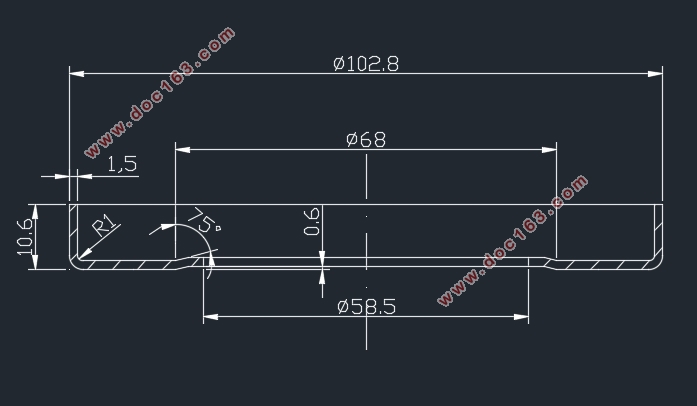

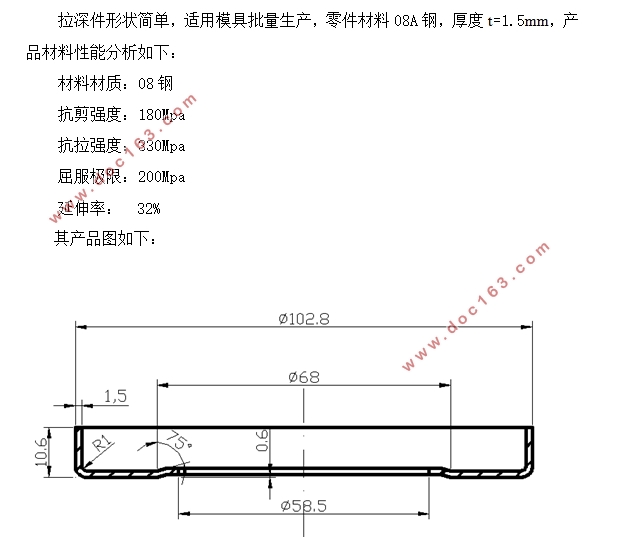

工件零件图

拉深件形状简单,适用模具批量生产,零件材料08A钢,厚度t=1.5mm,产品材料性能分析如下:

材料材质:08钢

抗剪强度:180Mpa

抗拉强度:330Mpa

屈服极限:200Mpa

延伸率: 32%

2.2工件工艺分析

本零件是大批量生产件,用冲压加工方法由于生产效率高和材料利用率高,可以取得较好的经济效益。由工件零件图可知,该零件形状比较简单,尺寸比较小,而且左右完全对称,冲压时受力较均匀。其尺寸精度、各处的圆角半径均符合拉深工艺要求。因此要注意保证平面度和折弯角度垂直。 [资料来源:http://www.doc163.com]

通过上述工艺分析,可以看出该零件作为普通的薄板件成型,尺寸精度要求不高,又属于大量生产,因此可以用冲压方法生产。

第3章 工件工艺方案与模具结构设计

3.1加工该零件需要的基本工序和次数

(a)落料拉深;

(b)胀形;

(c)冲孔;

(d)机加工,无需模具

3.2各工序模具结构形式的确定

根据以上这些工序,可以做出以下各种组合方案。

方案一:

(a)落料;

(b)拉深;

(c)胀形;

(d)冲孔

方案二:

(a)落料拉深;

(b)胀形;

(c)冲孔;

方案三:

(a)落料拉深胀形;

(b)冲孔

对以上三种方案进行比较,可以看出:

方案一,从生产效率、模具结构、加工难度方面考虑,这样的工序编排工序多,模具简单,但冲次太多,不适合大批量生产。

方案二,落料拉深合并,成一复合模,胀形,冲孔,一共3副模具,所以一共需要3个冲次,工序相对还是比较多。但都是冲床做,效率高,适合大批量生产。

方案三,2副模具,从生产角度考虑,比较合理,切边可以采用机加工,即车床加工,切边余量一般在3毫米以内,这样可以省了切边模,在模具开发上节省成本,如此,模具寿命也比较长。 [资料来源:http://doc163.com]

通过以上的方案分析,可以看出,在大批量生产的条件下,选用方案三是比较合理的。

通过工艺方案分析,已经确定了工件加工的基本工序,选用落料拉深模,胀形模,冲孔模进行生产。本次设计设计两套模具,第一套包含落料拉深胀形复合模,第二套包含冲孔模。

[资料来源:http://Doc163.com]

目 录

第1章 绪论 1

1.1该项目针对内容及要求 2

1.2研究此项目的目的及意义 2

1.3未来发展趋势 2

第2章 工件工艺分析 3

2.1工件零件图 3

2.2工件工艺分析 3

第3章工件工艺方案与模具结构设计 4

3.1 加工该零件需要的基本工序和次数 4

3.2 各工序模具结构形式的确定 4

第4章 落料拉深胀形模设计以及相关计算 5

4.1计算毛坯尺寸 5

4.2排样设计与计算 6

4.2.1排样方法 6

4.2.2搭边值的确定 7

4.2.3送料步距与条料宽度计算 7

4.2.4材料利用率及排样草图 8

4.3冲裁力的计算 8

4.4冲压设备的选择 9

4.5模具尺寸及公差的计算 9

4.6导柱、导套 12 [资料来源:https://www.doc163.com]

4.7定位设计 12

第5章 落料拉深胀形模总体结构设计 12

5.1模具类型的选择 12

5.2定位方式的选择 13

5.3顶件方式的选择 13

5.4导柱、导套位置的确定 13

第6章 冲孔模具设计及相关计算 13

6.1冲裁力的计算 13

6.2冲压设备的选择 13

6.3模具尺寸及公差的计算 14

6.4导柱、导套 14

6.5定位设计 15

第7章 冲孔模具总体结构设计 15

7.1模具类型的选择 15

7.2定位方式的选择 15

7.3卸料方式的选择 15

7.4导柱、导套位置的确定 15

结束语 16

设计心得 17

参考文献 18

致谢 19 [资料来源:http://doc163.com]

上一篇:叉形支座注射成型工艺与模具的设计(含CAD零件图装配图)