复杂板金件成型模具设计(CAD-PROE)

前 言

随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。近年来许多模具企业因此加大了用于技术进步的投资力度,一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、 l-DEAS等国际通用软件,目前,以汽车覆盖件模具为代表的大型冲压模具的制造技术已取得很大进步。此外,许多研究机构和大专院校开展模具技术的研究和开发,在模具CAD/CAE/CAN技术方面取得了显著进步。而模具技术的发展应该为适应模具产品“交货期短”、“精度高”、“质量好”、“价格低”的要求。

由于本设计内容复杂,从设计方案的制定,零件的设计及选择,各类图形的绘制,设计说明书的撰写等方面均为两人互相合作完成。图纸方面:凸模是是黄伟健设计;凹模是有蓝琦设计。其它部分主要是在双方一起探讨下互相合作完成的。说明书方面:模具方案A、B是有黄伟健提出,C是有蓝琦提出,故选用最好的B方案。凸模是是黄伟健设计;凹模是有蓝琦设计。在冲压设备的选用;定位装置制定方面是有蓝琦负责,压力中心设计;冲裁间隙的分析、计算及其选取主要是有黄伟健负责。

[资料来源:https://www.doc163.com]

一、设计题目:复杂板金件成型模具设计。

二、设计背景:随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。而模具制造是整个链条中最基础的要素之一,近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer等国际通用软件

[来源:http://Doc163.com]

三、设计思路:

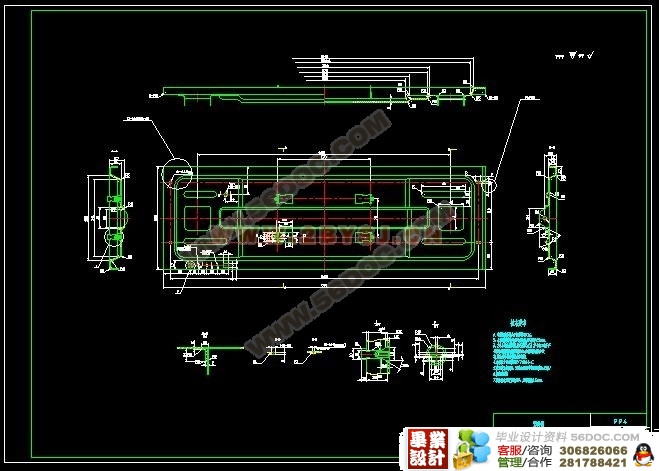

1、零件特点和工艺分析;难点、成型质量控制;难点处理;

2、零件图绘制,模具初步方案分析及制定。

3、冲压设备的选用;定位装置制定;

4、关于压力中心设计;冲裁间隙的分析、计算及其选取;

5、模具工作部分尺寸计算;

6、导向机构;模架;卸料装置设计;

7、模具的工作过程分析。 [资料来源:www.doc163.com]

四、设计的方法:参考企业资料、借鉴企业经验、计算机辅助设计。

[资料来源:http://doc163.com]

五、设计结合内容:金属工艺学,冲压模具设计知识,CAD、Pro/e计算机辅助设计知识。 [版权所有:http://DOC163.com]

六、参考资料:教材,材料及零件手册,校内图书馆资源,企业提供的资料及网上资源充实设计过程及说明书编写。

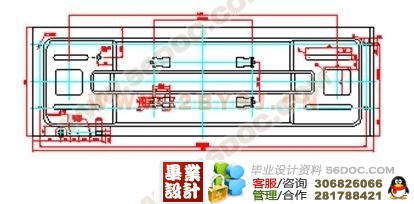

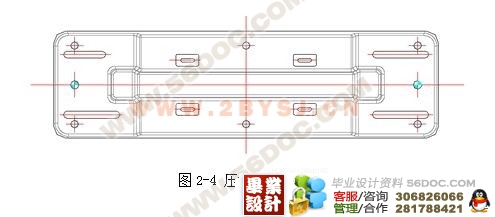

1零件分析

本零件是结合压形、冲孔、翻边翻孔、切边成形的复杂零件。冲压件尺寸精度高,尤其是四个安装卡位精度要求高,孔的位置公差要求一般,表面粗糙度一般,互换性能好。具有强度高、刚性好的特点。

2批量

该零件总生产数量为大批量生产。 [资料来源:Doc163.com]

3工件及其冲压工艺性分析

底板是薄板件,工件的四边上的四个安装孔的位置要求高,四个安装卡位的位置是用来装配的,所以定位和形状的精度都很严格。其他的尺寸和表面粗糙度要求一般。

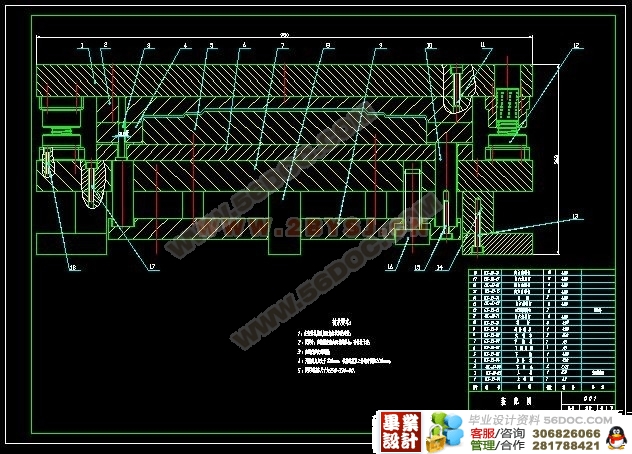

模具的工作过程

工作过程如下:

1、将条料放在下模定位板上,确定定位正确。

2、冲床滑块带动上模从最高点开始向下运动。

3、上模继续运动,导套进入导柱对上模导向起定位作用。

4、上模接触板料压紧。

5、冲床滑块继续运动,在接近下死点(闭模状态)时,凸模进入凹模内,成形完成。

6、在冲床经过死点后,冲床滑块带动上模开始回升,凸模退回一段距离后,此时固定卸料板向上退,已达到卸料。

7、冲床滑块带动上模继续上行,回到开模状态的最高点完成一次冲压过程。

8、再放进一个工件准备下一个冲压工序。

[来源:http://Doc163.com]

[来源:http://Doc163.com]

[资料来源:Doc163.com]