易拉罐拉环冲压模具设计(含CAD零件图装配图)

易拉罐拉环冲压模具设计(含CAD零件图装配图)(论文说明书11000字,CAD图纸11张)

摘 要

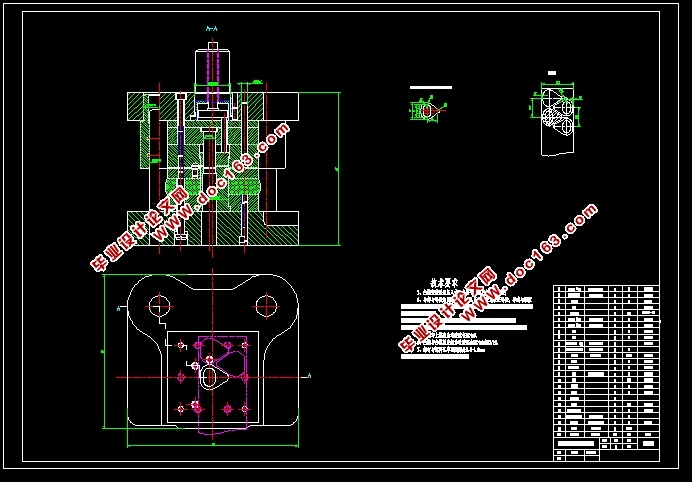

本次毕业设计是落料冲孔复合模的设计,冲压模具主要是将板料分离或成形而得到制件的加工方法。因为模具的生产主要是大批量的生产,而且模具可以保证冲压产品的尺寸精度和产品质量,模具的设计与制造主要考虑到模具的设计能否满足工件的工艺性设计,能否加工出合格的零件,以及后来的维修和存放是否合理等。在本次设计中,不仅要考虑要使做出的零件能满足工作要求,还要保证它的使用寿命。

关键词:易拉罐拉环;冲压模;设计

2 冲压工艺分析及工艺方案的制定

2.1 工艺分析

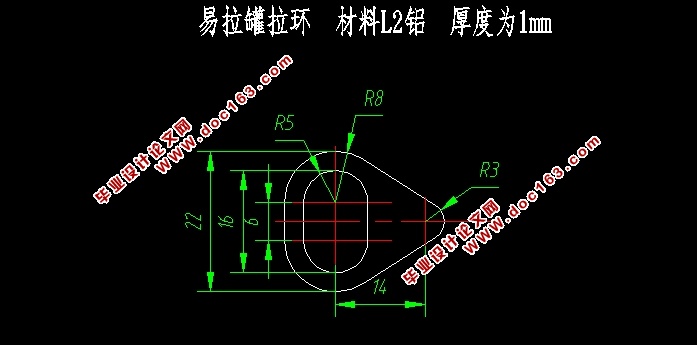

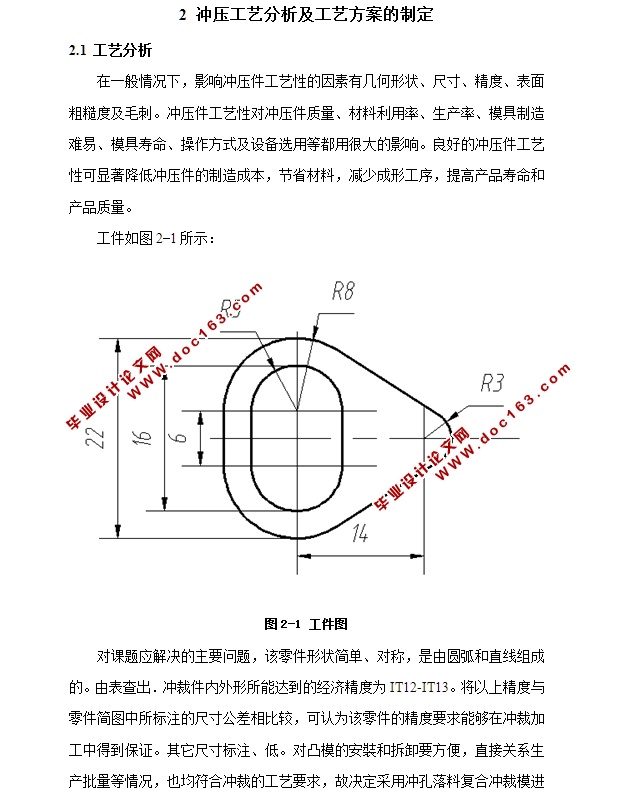

在一般情况下,影响冲压件工艺性的因素有几何形状、尺寸、精度、表面粗糙度及毛刺。冲压件工艺性对冲压件质量、材料利用率、生产率、模具制造难易、模具寿命、操作方式及设备选用等都用很大的影响。良好的冲压件工艺性可显著降低冲压件的制造成本,节省材料,减少成形工序,提高产品寿命和产品质量。

对课题应解决的主要问题,该零件形状简单、对称,是由圆弧和直线组成的。由表查出.冲裁件内外形所能达到的经济精度为IT12-IT13。将以上精度与零件简图中所标注的尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证。其它尺寸标注、低。对凸模的安裝和拆卸要方便,直接关系生产批量等情况,也均符合冲裁的工艺要求,故决定采用冲孔落料复合冲裁模进行加工。由于大批量生产,在保证质量的情况下,可以采用冲裁,对冲裁的凸,凹模要求就要提高,特别是凸模,要进行热处理,渗碳,淬火加回火等来提高强度和耐磨性,当凸模磨损产生误差时,要及时更換,来保证工件精度要求.对于冲压过程中产品的开裂、起皱等问题,利用理论知识计算分析。模具材料在保证质量的情况下,采用性能低的材料来节约成本。模具自动化程度高,操作方便,劳动强度到凸模的更换。 [资料来源:Doc163.com]

2.2 工艺方案的制定

通过对该工件的冲压工艺性进行分析,考虑到制件生产批量和产品的质量、生产效率、模具寿命、材料消耗及操作方便安全等因素,由冲压制件外观形状分析,该制件有落料、冲孔两道工序,所以确定此垫片的生产中可以采用下面的几套方案:

方案一:先落料模 后冲孔模

方案二:先冲孔模 后落料模

方案三:采用落料冲孔复合模

方案一,适合小批量生产,冲压精度较低,冲压生产率低,压力机一次行程内只能完成一个工序;

方案二,制件和废料排除较复杂,只能在单机上实现部分机械操作;

方案三,冲裁的孔与外形的位置精度较高,工件较平整,具有校形的作用,模具制造复杂,可适用大批量生产,从以上比较多來看,在保证冲裁件质量的情况下,应尽可能降低成本,提高经济效益,工人操作方便、安全的情况下考虑,选择复合模比较合适。

结论:经过全面分析、综合考虑,以零件质量、生产效益及经济性几个方面衡量,认为三种方案中方案三为最佳的方案,即采用落料冲孔复合模完成此制件的成品。

[资料来源:http://Doc163.com]

目 录

1 绪论 1

2 冲压工艺分析及工艺方案的制定 2

2.1 工艺分析 2

2.2 工艺方案的制定 3

3 排样设计与计算 4

3.1 排样方法与原则 4

3.2 确定搭边值 4

3.3 排样图设计和利用率计算 4

4 冲裁力计算 7

4.1 冲压力的计算 7

4.2 压力机的选择 9

5 凸凹模的设计 12

5.1 尺寸计算原则 12

5.2 凸、凹模刃口尺寸计算 12

5.3 凹模设计 15

5.3.1 凹模外形的确定 15

5.3.2 凹模刃口结构形式的选择 16

5.3.3 凹模精度与材料的确定 16

5.4 凸模的设计 17

5.4.1 凸模结构的确定 17

5.4.2 凸模材料的确定 17

5.4.3 凸模精度的确定 17

5.5 凸凹模设计 18 [资料来源:http://doc163.com]

5.5.1 凸凹模外形尺寸的确定 18

5.5.2 凸凹模壁厚的确定 18

5.5.3 凸凹模洞口类型的选取 19

6 模具主要结构零部件设计 20

6.1 模座的选用及标准件的选取 20

6.2 模具其它结构零件的设计 20

7 模具的装配、调试和检测 23

7.1 模具的装配 23

7.2 冲裁模具的调试 23

7.3 模具的检测 24

8 绘制模具总装图 26

总结 27

致谢 28

参考文献 29