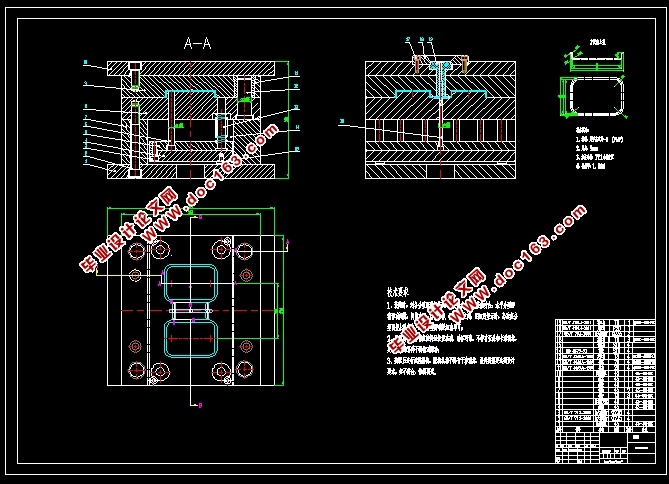

方便饭盒上盖的注塑模具设计(含CAD零件图装配图)

方便饭盒上盖的注塑模具设计(含CAD零件图装配图)(论文说明书14900字,CAD图纸11张)

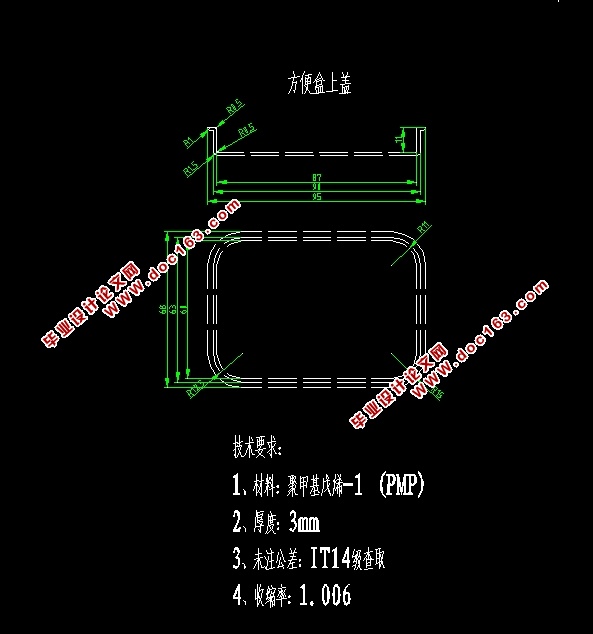

2.1 塑件的工艺分析

2.1.1 塑件的位置公差

材料:聚甲基戊烯-1(PMP);

厚度:3mm;

公差:按IT14级查取;

收缩率:1.006。

成型零部件工作尺寸是指成型零部件上直接决定塑件形状的有关尺寸,主要有型腔和型芯的径向尺寸,型腔的深度尺寸和型芯的高度尺寸,型腔和型芯之间的位置尺寸,以及中心距尺寸等。

在模具设计时要根据塑件的尺寸及精度等级确定成型零部件的工作尺寸及精度等级。影响塑件尺寸精度的主要因素有塑件的收缩率,模具成型零部件的制造误差,模具成型零部件的磨损及模具安装配合方面的误差。这些影响因素也是作为确定成型零部件工作尺寸的依据。

由于按平均收缩率、平均制造公差和平均磨损量计算型芯型腔的尺寸有一定的误差(因为模具制造公差和模具成型零部件在使用中的最大磨损量大多凭经验决定),这里就只考虑塑料的收缩率计算模具展开零部件的工作尺寸。

塑件经成型后所获得的制品从热模具中取出后,因冷却及其它原因会引起尺寸减小或体积缩小,收缩性是每种塑料都具有的固有特性之一,选定PMP材料的平均收缩率为0.06%,计算模具成型零部件工作尺寸的公式为: [资料来源:http://Doc163.com]

(2-1)

式中: A-模具成型零部件在常温下的尺寸;

B-塑件在常温下实际尺寸。

成型零部件工作尺寸的公差值可取塑件公差的1/3~1/4,或取IT7~IT8级作为模具制造公差。在此取IT8级,型芯工作尺寸公差取IT7级。模具型腔的小尺寸为基本尺寸,偏差为正值;模具型芯的最大尺寸为基本尺寸,偏差为负值;中心距偏差为双向对称分布。各成型零部件工作尺寸的具体数值见图纸。

在模具设计之前需要对塑件的工艺性如形状结构、尺寸大小、精度等级和表面质量要进行仔细研究和分析,只有这样才能恰当确定塑件制品所需的模具结构和模具精度。

[资料来源:www.doc163.com]

目 录

1 绪论 1

1.1 塑料模具的发展趋势 1

1.2 本设计的目的和要求 1

2 塑件的工艺分析及材料分析 2

2.1 塑件的工艺分析 2

2.1.1 塑件的位置公差 2

2.1.2 塑件表面质量要求及分析 3

2.1.3 脱模斜度分析 4

2.1.4 壁厚的分析 4

2.1.5 圆角的分析 4

2.1.6 塑件的体积和质量 4

2.2 材料分析 5

2.2.1 材料的分析与选择 5

2.2.2 分析制件材料使用性能 5

3 选择注塑机 7

3.1 注射机的概述 7

3.2 注射机基本参数 8

3.3 依据最大注射量初选设备 10

4 成形零件结构设计 11

4.1 分型面的选择 11

4.2 型腔数目的确定及型腔的排列 11

[资料来源:http://www.doc163.com]

4.3 型芯型腔结构的确定 12

4.3.1 型腔设计 12

4.3.2 型芯设计 13

5 浇注系统的结构设计 14

5.1 浇口的设计 14

5.1.1 浇口的形状、位置的确定 14

5.1.2 浇口位置的选择原则 14

5.1.3 浇口的尺寸确定 14

5.2 流道的设计 15

5.2.1 主流道的计算 15

5.2.2 分流道的设计 16

5.2.3 分流道的形状与尺寸 17

5.2.4 分流道的表面粗糙度 17

5.3 冷料穴的设计 18

6 成形零件设计 19

6.1 脱模装置设计 19

6.1.1 推出力的计算 19

6.1.2 推出机构设计 20

6.2 导向与定位机构设计 22

6.2.1 导向结构的总体设计 22

6.2.2 导柱的设计 23

6.2.3 导套和导向孔 23

7 温度调节系统及冷却系统的设计 24

7.1 温度调节系统设计 24

7.2 冷却系统的设计 24

8 型芯型腔的有关尺寸确定 25

8.1 计算成形零部件工作尺寸要考虑的要素 25

8.2 型芯型腔的尺寸计算 25

8.2.1 型腔宽度尺寸的计算 25

8.2.2 型腔长度尺寸的计算 26

8.2.3 型腔高度尺寸的计算 26

8.2.4 型芯宽度尺寸的计算 26

8.2.5 型芯长度的计算 27

8.2.6 型芯高度尺寸的计算 27

9 成形零部件刚度和强度校核 28

9.1 刚度和强度校核要素 28

9.2 型腔侧壁和底板厚度的计算 28

10 注塑机相关参数的校核 30

10.1 模架选用 30

9.1.1 确定模具的基本类型 30

9.1.2 模架的选择 30

10.2 注塑机校核 31 [资料来源:Doc163.com]

10.2.1 模具闭合高度的校核 31

10.2.2 开模行程的校核 31

10.2.3 注射压力的校核 32

10.2.4 锁模力的校核 32

结论 34

参考文献 35

致谢 36 [资料来源:www.doc163.com]

下一篇:普通簧片冲孔弯曲级进模具设计(含CAD零件图装配图)