中空桶盖塑料模具设计(含CAD零件图装配图)

中空桶盖塑料模具设计(含CAD零件图装配图)(论文说明书12500字,CAD图纸2张)

摘 要

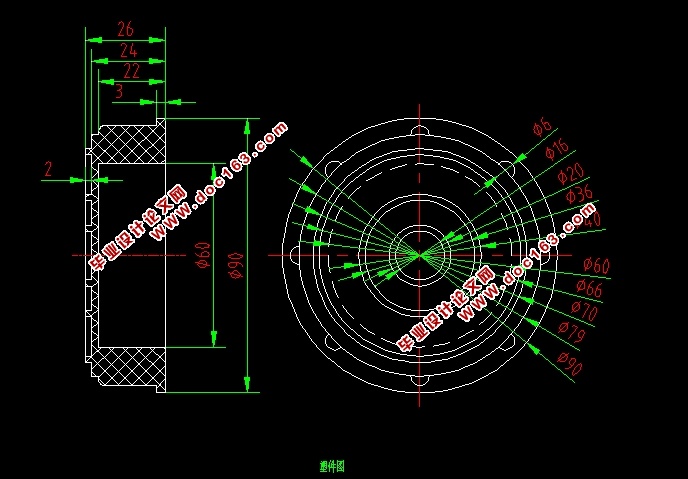

本次设计主要对中空桶盖注射模的设计,提出了模具设计的关键点,设计了模具的整体结构。根据塑件分型面的位置,设计了推件板推出结构,零件采用了单分型面的侧浇口,提高了注射的质量。通过对塑件进行工艺的分析及其结构分析,从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、注射机的选择及有关参数的校核都有详细的设计。该模具一模四腔经过生产验证,该模具结构合理,动作可靠。

关键词:注射模;脱模机构;结构设计

2.1 塑件分析

中空桶盖工件如图2-1所示,它是工业用品,要求大批量生产,对尺寸,外观和光洁度无具体要求,根据该塑件结构特点,模具设计采用脱模板顶出结构,也是工厂里比较简单,实用,常见的顶出结构。为了使模具与注射机相匹配以提高生产力和经济性、保证塑件精度,并考虑模具设计时应合理确定型腔数目,由于体积比较大,该模具选择一模四腔。

2.2 塑件的原材料分析

该塑件的原材料为PE(聚乙烯),耐腐蚀性,电绝缘性(尤其高频绝缘性)优良可以氯化,辐照改性,可用玻璃纤维增强,低压聚乙烯的熔点,刚性,硬度和强度较高,吸水性小,有良好的电性能和耐辐射性;高压聚乙烯的柔软性,伸长率,冲击强度和渗透性较好;超高分子量聚乙烯冲击强度高,耐疲劳,耐磨,低压聚乙烯适于制作耐腐蚀零件和绝缘零件;高压聚乙烯适于制作薄膜等;超高分子量聚乙烯适于制作减震,耐磨及传动零件。 [来源:http://Doc163.com]

目 录

1 绪论 1

2 塑件成型工艺的可行性分析 2

2.1 塑件分析 2

2.2 塑件的原材料分析 2

2.3 成型工艺分析如下 3

2.3.1 精度等级 3

2.3.2 脱模斜度 3

3 注射成型机的选择与成型腔数的确定 4

3.1注射成型机的选择 4

3.1.1 估算零件体积和投影面积 4

3.1.2 锁模力 4

3.2 注塑机的校核 4

3.3 成型腔数的确定 5

4 浇注系统的设计 7

4.1 浇注系统的作用 7

4.2 浇注系统的组成 7

4.3 垂直式主流道设计 8

4.4定位圈的设计 8

4.5 浇口设计 8

5 成型零件结构设计 10

5.1 分型面的设计 10

5.1.2 分型面的分类 10

5.1.3 分型面的分类及选择原则 10

5.1.4 分型面的确定 10 [资料来源:Doc163.com]

5.2 型腔的分布 11

5.3 型腔的结构设计 11

5.4 型芯的结构设计 12

5.5 模具成型零件的工作尺寸计算 12

6 排气系统的设计 16

6.1 排气不良的危害 16

6.2 排气系统的设计方法 16

7 导向与脱模机构的设计 17

7.1 导向机构的作用和设计原则 17

7.1.1 导向机构的作用 17

7.1.2 导向机构的设计原则 17

7.2 导柱、导套的设计 17

7.2.1 导柱的设计 17

7.2.2 导柱的分布设计 18

7.2.3 导套的设计 19

7.3 顶出脱模机构的确定 20

8 其它结构零部件的设计 21

8.1 模具安装尺寸校核 21

8.2 开模行程的效核 21

9 温控系统设计 23

9.1 模温对塑件质量的影响 23 [资料来源:http://doc163.com]

9.2 模温对生产效率的影响 24

9.3 加热系统 24

9.4 冷却系统 24

9.5 冷却介质 24

9.6 冷却装置的结构形式 25

10 经济性与环保性分性 26

11 模具结构简述 27

结论 29

致谢 30

参考文献 31

[资料来源:http://doc163.com]

上一篇:支撑片冲裁模具设计(含CAD图,SolidWorks三维图)

下一篇:Z形件弯曲模设计(含CAD图,SolidWorks三维图)