止动件落料冲孔复合模具冲压毕业设计(含CAD图,工艺卡,工序卡)

止动件落料冲孔复合模具冲压毕业设计(含CAD图,工艺卡,工序卡)(任务书,论文说明书220000字,CAD图5张)

此次毕业设计产品为止动件,首先对止动件的冲压工艺进行了分析,冲压工艺方案及模具结构类型的进行了确定,并进行了必要的冲压工艺参数计算,介绍了止动件落料冲孔复合模结构设计的要点,模具定位零件、卸料与推件装置的设计,标准模架和导向零件的选用,模具主要工作零件的制造工艺和装配工艺的过程,模具的总装配、试模、润滑及模具使用注意事项等内容。

随着工业产品质量的不断提高,冲压产品生产正呈现多品种、少批量,复杂、大型、精密,更新换代速度快的变化特点,冲压模具正向高效、精密、长寿命、大型化方向发展。为适应市场变化,随着计算机技术和制造技术的迅速发展,冲压模具设计与制造技术正由手工设计、依靠人工经验和常规机械加工技术向以 计算机辅助设计(CAD)、数控切削加工、数控电加工为核心的计算机辅助设计与制造(CAD/CAM)技术转变。

在本次毕业设计中利用计算机辅助设计(CAD)绘制模具主要工作零件图和模具的总装配图,运用了数控切削加工、数控线切割电加工等先进加工技术。是一次对所学知识的全面总结和运用,是巩固和加深各种理论知识灵活运用的实践过程。通过毕业设计,可以很好的培养独立分析,独立工作的能力,为毕业以后走上工作岗位从事本技术工作打下良好的基础。 [资料来源:http://doc163.com]

关键词:止动件 冲压工艺 落料—冲孔复合模 模具设计与制造

2.1止动件的工艺设计

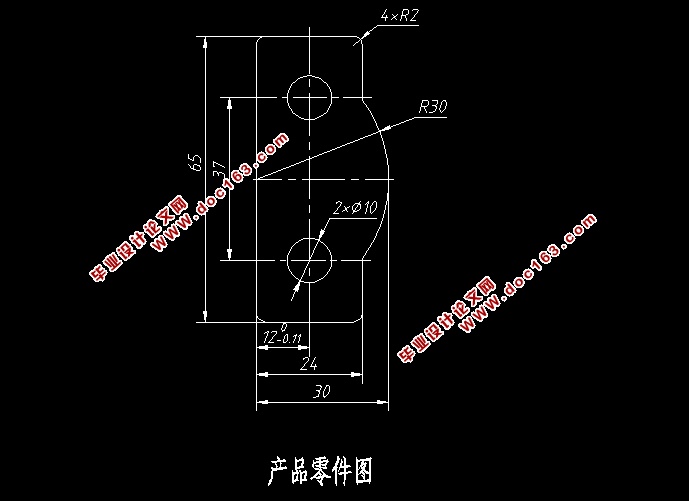

2.1.1 产品零件工艺性分析

此产品零件只有落料和冲孔两道工序,在本模具加工中落料和冲孔两道工序都要完成;材料为Q235钢,为普通碳素钢,具有良好的可冲压性能;产品零件结构简单,有两个Ф10的圆形冲孔,在转角处有四处R2圆角,并且工件为对称形状,壁厚2mm,比较适合冲裁。

零件的尺寸精度:产品零件图上所有未注公差的尺寸,为自由公差,尺寸精度要求较底,可按作IT14级确定零件尺寸的公差;孔边距12mm的公差为0.11,属IT11级精度,普通冲裁加工即可满足要求,但零件的强度应达到58~62HRC,有足够的力学性能。

查公差表可得零件的各尺寸公差为:

结论:适合冲裁

2.1.2 冲压工艺方案及模具结构类型的确定

根据零件的结构形状,该零件包括落料、冲孔两个基本工序,材料Q235钢,厚度为2mm,一般采用以下三种冲裁工艺方案:

方案一:先落料、再冲孔成型,采用单工序模生产。

方案二:落料—冲孔连续冲压成型,采用级进模生产。

方案三:落料—冲孔一次冲压成型,采用复合模生产。

方案一模具结构简单,但需要先两道工序,两套模具才能完成零件的加工,工件尺寸积累误差大,而且增加了模具的复杂程度,又浪费了工时,生产效率较低,难以满足大批量生产要求。方案二是生产效率可大大提高,但模具的结构复杂,制造难度大,成本较高。 [来源:http://www.doc163.com]

由于零件结构简单,考虑到生产该零件加工成型的经济性以及加工时效性,经检验并根据表1.1.1可得确定方案三比较合适。

2.2 排样的设计及计算

在冲压工艺和模具设计中,冲裁件在条料、带料、板料上的布置方法叫排样。排样是一项极为很重要的、技术性很强的工作,排样的正确与否将影响到材料的合理利用、零件质量、生产率、模具结构与寿命、生产操作与安全等。

2.2.1排样方法

在冲压生产实际中,由于零件的形状、尺寸、精度要求、批量大小和原材料供应等方面的不同,不可能提供一种固定不变的合理排样方案。但在决定排样方案时应遵循的原则是:保证在最低的材料消耗和最高的劳动生产率的条件下得到符合技术条件要求的零件,同时要考虑方便生产操作、冲模结构简单、寿命长以及车间生产条件和原材料供应情况等,总之要从各方面权衡利弊,以选择出较为合理的排样方案。

在冲裁件的成本中材料费用一般占60%以上,可见材料利用率是一项很重要的经济指标。提高材料利用率的方法有:

冲裁所产生的废料可分为两类:一类是结构废料,是由冲件的形状特点产生的;另一类是由于冲件之间和冲件与条料侧边之间的搭边,以及料头、料尾和边余料而产生的废料,称为工艺废料。

[资料来源:Doc163.com]

要提高材料利用率,主要应从减少工艺废料着手。减少工艺废料的有力措施是:设计合理的排样方案,选择合适的板料规格和合理的裁板法(减少料头、料尾和边余料),或利用废料作小零件(如表1.2.1中的混合排样)等。

根据材料的合理利用情况,条料排样方法可分为三种,如图1.2所示。

[资料来源:https://www.doc163.com]

目 录

前 言 I

摘 要 II

设计课题 (1)

绪 论 (2)

1 冲压工艺设计 (3)

1.1工艺设计内容 (3)

2 止动件工艺分析及计算 (4)

2.1止动件的工艺设计 (5)

2.2排样的设计及计算 (6)

2.3冲裁力和压力中心的计算 (13) [资料来源:Doc163.com]

3 止动件的模具设计与标准选用 (23)

3.1 模具零件的分类和标准化 (23)

3.2模具工作零件的结构设计 (24)

3.3 定位零件的设计 (33)

3.4卸料与推件装置的设计 (38)

3.5标准模架和导向零件的选取 (43)

3.6固定零件的选取 (45)

4 冲裁模的制造工艺 (47)

4.1冲孔凸模的制造工艺 (47)

4.2凸凹模的制造工艺 (50)

4.3其它模具零件的制造工艺加工工艺过程 (53)

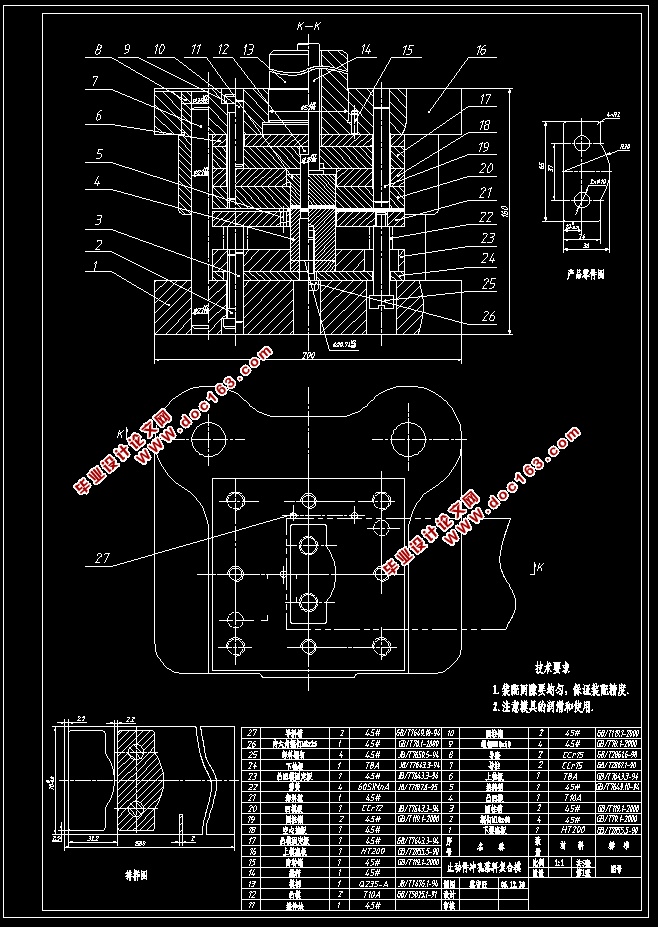

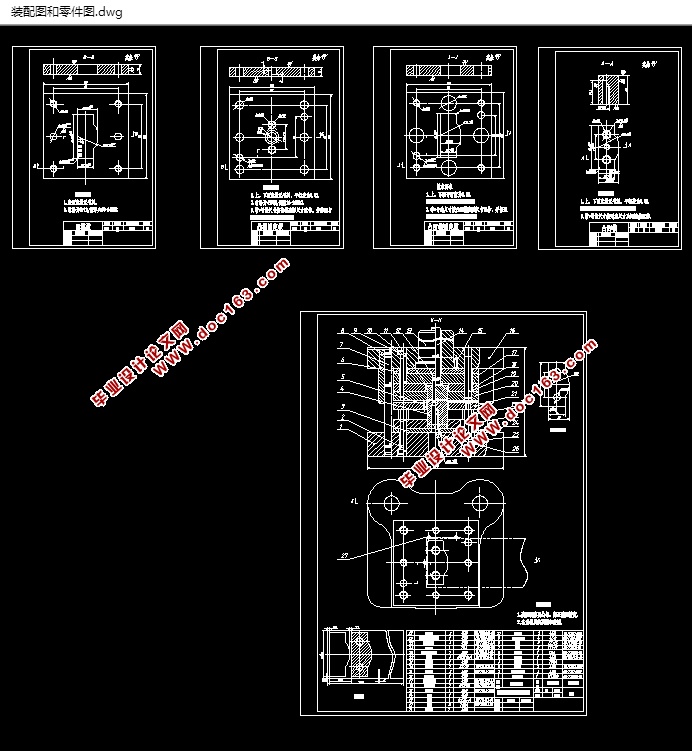

5 模具装配 (56)

5.1模具零件的装配 (57)

5.2总装配 (57)

5.3模具装配图 (58)

5.4模具零件图 (58)

5.5试模 (58)

5.6润滑 (58)

5.7模具使用注意事项 (58)

致 谢 (59)

参考文献 (60)

装配图和零件图.dwg

冲孔凸模工序卡片.doc

冲孔凸模工艺过程.doc

任务书.doc

设计说明书.doc

凸凹模工序卡片.doc

凸凹模工艺过程.doc

毕业设计任务书 (62) [来源:http://www.doc163.com]

上一篇:固定卡座冲压工艺分析及模具设计(含CAD零件装配图,UG三维图)

下一篇:散热底座冲压模具设计(含CAD零件装配图,SolidWorks三维造型)