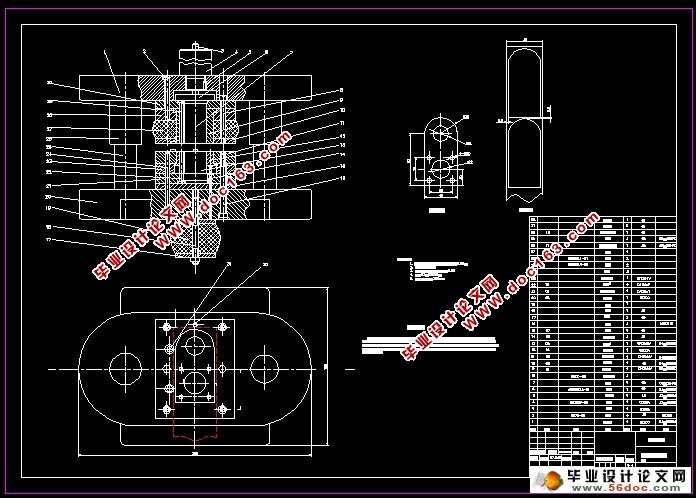

支架拐件-冲孔落料正装复合模具设计(含CAD零件装配图)

支架拐件-冲孔落料正装复合模具设计(含CAD零件装配图)(任务书,中期检查表,论文说明书10600字,CAD图纸14张)

通过分析制件的工艺性可确定制件的成形加工需要二副模具完成。即一套复合模。复合模是指冲床在一次行程中,完成落料、冲孔等多个工序的一种模具结构。相对其他冷冲压模具结构而言,它具有以下一些优点:①工件同轴度较好,表面平直,尺寸精度较高; ②生产效率高,受条料外形尺寸的精度限制较小。但需考虑的问题是:模具零部件加工制造比较困难,成本较高,并且凸凹模容易受到最小壁厚的限制。

单工序弯曲模的通用性能好,且制造简单。容易保证制件精度。

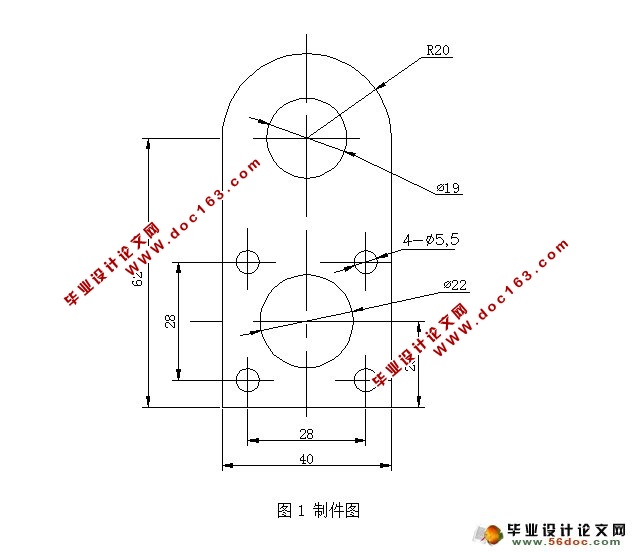

该制件形状较简单、对称。材料为优质05钢。工艺性好。

制件的总体分析

该制件为支架拐件。所用材料等级很高为A 级。05钢。制件形较为简单。但需要多道工序才能完成。制件形状为V形,圆孔分布比较均匀。形状简单,对精度要求不高,材料的利用率高。

从制件图上可以看出,必须先通过落料和冲工艺孔,然后再进行弯曲。

制件的材料为优质05钢。具有足够的塑性,屈强比小,回弹小,有利于弯曲成形和工具质量的提高 。

[来源:http://www.doc163.com]

[资料来源:http://Doc163.com]

目 录

摘 要 1

绪 论 2

第1章 制件的工艺性分析.....4

1.1制件的总体分析 4

1.1.2孔边距 5

1.1.3最小弯曲半径 5

1.2制件的外形分析 5

1.2.1 冲裁件的外形转角 5

1.2.2 冲裁件的孔边距与孔间距: 5

1.3 冲裁件的尺寸精度和表面粗糙度 6

第2章 工艺方案的确定 7

第3章 主要工艺参数计算..........8

3.1 冲裁的工艺计算 8

3.1.1制件尺寸的确定 8

3.2排样的设计与计算 8

3.2.1 确定搭边与搭肩值 9

3.2.2 计算送料步距和条料的宽度 10

3.2.3计算材料的利用率: 11

3.3冲压力的计算并初步选取压力机的吨位 11

3.3.1冲裁力的计算 11

3.3.2 卸料力、推件力及顶件了力的计算: 12 [资料来源:http://www.doc163.com]

3.4 压力机的公称压力的确定: 12

3.5压力中心的确定及相关计算: 13

3.6 工作部分的尺寸计算 14

3.6.1计算凸凹模工作部分的尺寸(冲孔)并确定其公差: 14

3.6.1.1 冲ø5.5小孔 14

3.6.1.2 冲ø19小孔: 14

3.6.1.3冲ø22孔: 15

3.6.1.4ø 5.5小孔的孔距尺寸: 15

3.6.2 落料计算: 16

第4章 模具总体设计 18

4.1 模具类型的选择 18

4.2 定位方式的选择 18

4.3 导向方式的选择 18

第5章 模具主要零部件的设计........19

5.1工作零件的结构设计 19

5.1.1 凹模的设计 19

5.1.2 冲孔凸模的设计: 20

5.1.2.1设计ø5.5小孔的冲头: 20

5.1.2.2 设计ø19和ø22小孔的冲头。 21

5.1.3落料凸模(凸凹模) 21

5.2定位零件的设计: 21

5.3 导向装置的设计: 22

5.4 打料装置的设计: 22

5.5 顶件装置的设计: 22

5.5.1 顶件块的设计: 23

5.5.2 顶杆的设计: 23

5.5.3 橡皮的设计: 23

5.6 连接装置的设计 24

5.6.1模柄的设计: 24

5.7 固定板的设计: 25

5.7.1垫板的设计: 25

5.7.2螺钉与销钉的设计: 25

5.7.3卸料板的设计: 25

5.8 模架及组成零件的确定: 26

5.8.1 模架的选用: 26

5.8.2 模座的确定: 26

第6章 模具工作原理 27

第7章 模具的装配 29

7.1装配前的准备 29

7.1.1 通读设计图样,了解正装式复合模的结构特点。 29 [来源:http://Doc163.com]

7.1.2 查对各零件已完成装配前的加工工序,并经检验合格 29

7.1.3确定装配方法和装配顺序。 29

7.2装配模柄 29

7.3装配凸凹模 30

7.4装配凸模 30

7.5装配下模 30

7.6装配上模 30

7.7安装凹模 30

7.8试切 31

7.9装配其他零件并试模 31

结 论 32

致 谢 33

参考文献..... 35