支架级进模具设计(含CAD零件装配图,工艺卡)

资料介绍:

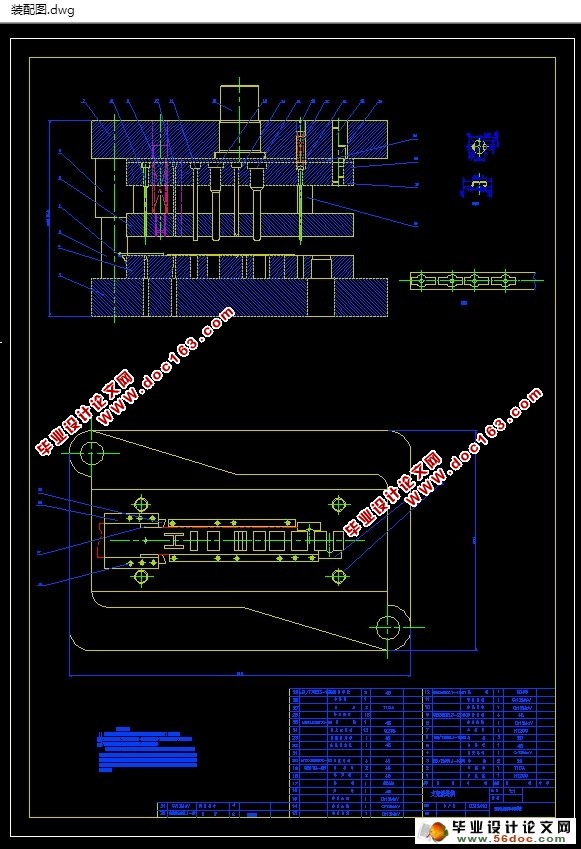

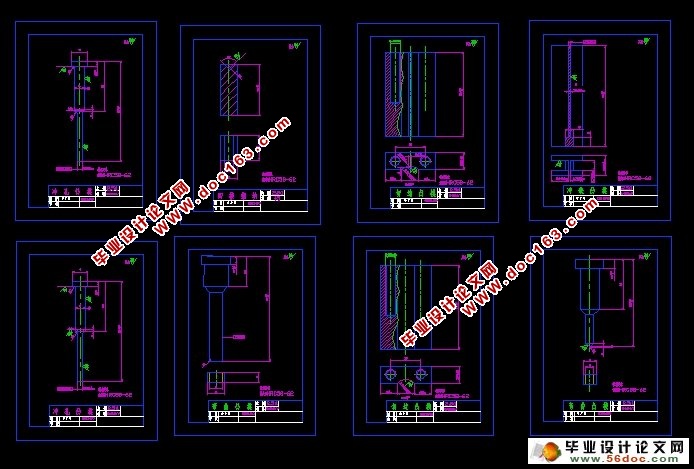

支架级进模具设计(含CAD零件装配图,工艺卡)(开题报告,中期检查表,论文说明书7500字,CAD图纸9张,工艺卡)

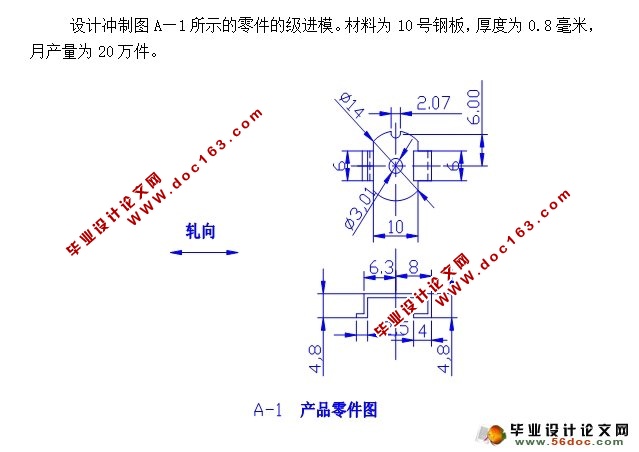

图所示零件尺寸均为未注公差的一般尺寸,按惯例取为IT14级,符合一般级进冲压模具的经济精度要求,根据表2.2.2 模具精度取为IT9。

图示零件材质为10号钢板,能够进行一般的冲压加工,市场上也容易得到这种材料,价格适中。

外形落料的工艺性:零件属中小尺寸零件,料厚0.8毫米,材料为10号优质碳素结构钢具有良好的冲压性能,外形复杂程度一般,根据表2.9.5 冲孔凸凹模允许的最小壁厚可得孔边距远大于愈凹模壁厚,尺寸精度要求一般。因此,可用冲载落料工艺。

冲孔的工艺性:孔径为3.05毫米,根据表2.7.3 可以算得0.35mm远大于最小孔距,孔尺寸要求精度一般,可采用冲孔。

弯曲工艺性:图示零件包括四个弯曲部位。各弯曲角处的弯曲圆角半径均为1毫米,根据表3.2.2 可知1毫米大于最小弯曲半径。则各弯曲角均可一次弯曲成。

综合以上几个方面的情况可以为图A-1所示零件主要冲压工序的工艺性良好。

[资料来源:Doc163.com]

目 录

绪论 ……………………………………………………………1

[资料来源:https://www.doc163.com]

第一章 确定零件的基本冲压工序

1.1 零件的形状和工艺分析 …………………………………………4

1.2 确定零件的冲压方案 ………………………………………………4

第二章 冲压力的计算

2.1 冲裁力的计算 ………………………………………………………10

2.2 弯曲力的计算 ………………………………………………………11

2.3 卸料力的计算 ………………………………………………………11

[资料来源:http://doc163.com]

2.4 总压力的计算 ……………………………………………………… 11

第三章 模具结构总体设计

3.1 模具结构方案确定 …………………………………………………13

3.2 模具结构尺寸的确定 …………………………………………………13

3.3 模架的选择 ……………………………………………………………14

3.4 压力机的选择 …………………………………………………………14 [资料来源:http://doc163.com]

3.5 模柄的选择 ……………………………………………………………14

第四章 模具结构详细设计

4.1 凸模结构的设计 …………………………………………………16

4.2 送料步距确定 …………………………………………………16

4.3 条料槽的结构设计 …………………………………………………16

4.4 模具零件的固定 ………………………………………………………16

[来源:http://www.doc163.com]

4.5 送料与出件方式 ………………………………………………………16

4.6 安全装置…………………………………………………………………17

4.7 模具零件选材 …………………………………………………17

4.8 模具装配图 ……………………………………………………17

第五章 模具零件设计

5.1 工作零件设计 ………………………………………………………18

[资料来源:http://www.doc163.com]

5.1.1 冲缺凸凹模设计 …………………………………………………18

5.1.2 冲 孔的凸凹模设计…………………………………………19

5.1.3 切边凸凹模设计 ………………………………………………20

5.2 凸模零件高度设计 …………………………………………………24

5.3 模具零件强度校核 …………………………………………………24

第六章 模具的制造工艺设计

[资料来源:http://doc163.com]

6.1 典型凸模加工工艺过程 ………………………………………………26

6.2 典型凹模加工工艺过程 ………………………………………………24

6.3 卸料板的加工工艺过程………………………………………………24

结论 ………………………………………………………………………………27

致谢 ………………………………………………………………………………28 [资料来源:Doc163.com]

参考文献…………………………………………………………………………29

[资料来源:Doc163.com]