嵌件板冲压件级进模设计

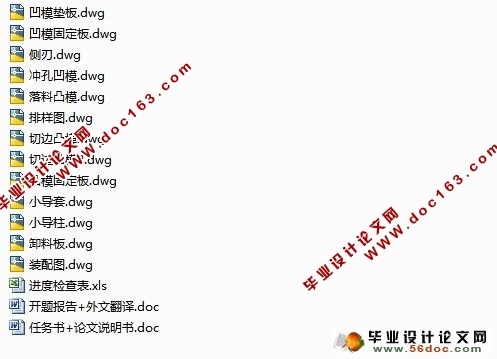

嵌件板冲压件级进模设计(任务书,开题报告,外文翻译,进度计划表,论文说明书12000字,cad图纸13张)

摘 要

近年来,随着我国汽车、家电工业的高速发展,对于模具工业,尤其是冷冲模具提出了越来越高、越来越科学的要求。

多工位级进模是在普通级进模的基础上发展起来的一种高精度、高效率、长寿命的模具,是技术密集型模具的重要代表,是冲模发展方向之一。一副级进模在一次冲压动作中可在模具不同工位进行不同的冲压操作。这些在通过模具的带料上同时进行的冲压动作制造出零件。每个工位可进行一个或多个操作,但要生产出完整的零件条料必须经过每一个工位。而零件依靠零件之间的载体输送到各个工位,并在最后一个工位进行切除。

本设计对嵌件板进行的级进模设计,通过对级进模冲压成型的工作原理,以及根据级进模定位零件的特征对铁片进行加工。同时利用Auto CAD 软件对制件进行设计绘图。明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算。并绘制了模具的装配图和零件图。

关键词:级进模;冲压;AutoCAD

Abstract

In recent years, as China's automobile, hose-appliance industry, the rapid development of the mold industry, especially Die with higher and higher, more scientific requirements.

[来源:http://www.doc163.com]

Multi-position into modules are o-level into mode in the developed on the basis of a kind of high precision, high efficiency, long life mold, is an important representative of technology-intensive mould, is one of stamping development direction.A progressive die performs a series of fundamental sheet metal operations at two or more stations in the die during each press stroke. These simultaneous operations produce a part from a strip of material that moves through the die. Each working station performs one or more die operations, but the strip must move from the first station through each succeeding station to produce a complete part. Carriers, consisting of one or more strips of material left between the parts, provide movement of the parts from one die station to the next. These carrier strips are separated from the parts in the last die station.

The design of the Insert plate of the progressive die design, through the progressive die stamping works, and locate parts progressive die based on the characteristics of the Iron tablets for processing. While using Auto CAD software to design parts drawing. Clear design ideas, determine the process of stamping and forming part of the various specific details of the calculation.And the mapping of the mold assembly and part drawings.

[资料来源:http://doc163.com]

Key words: progressive die; press; AutoCAD

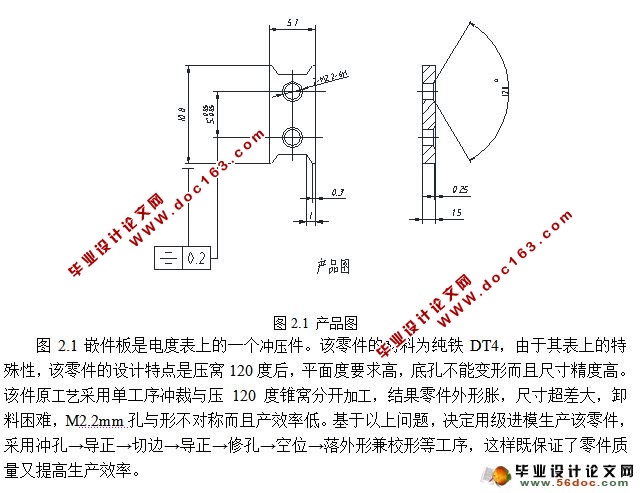

嵌件板是电度表上的一个冲压件。该零件的材料为纯铁DT4,由于其表上的特殊性,该零件的设计特点是压窝120度后,平面度要求高,底孔不能变形而且尺寸精度高。该件原工艺采用单工序冲裁与压120度锥窝分开加工,结果零件外形胀,尺寸超差大,卸料困难,M2.2mm孔与形不对称而且产效率低。基于以上问题,决定用级进模生产该零件,采用冲孔→导正→切边→导正→修孔→空位→落外形兼校形等工序,这样既保证了零件质量又提高生产效率。

[资料来源:http://doc163.com]

[资料来源:http://doc163.com]

目 录

摘 要 III

Abstract IV

目 录 V

1 绪论 1

1.1 本课题的研究意义 1

1.2 我国级进模的发展现状 1

2 冲压工件的工艺分析及排样图设计 2

2.1 工艺分析 2

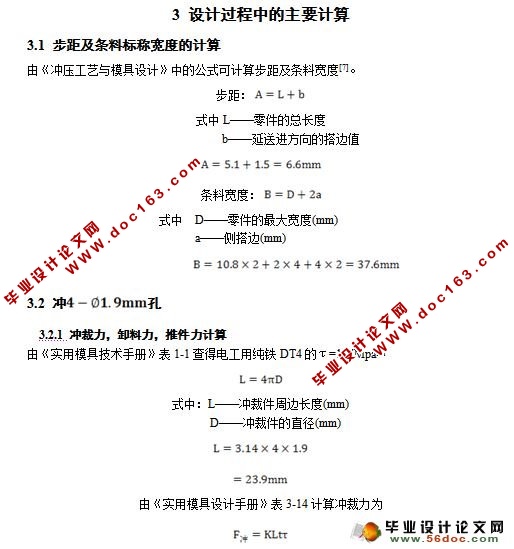

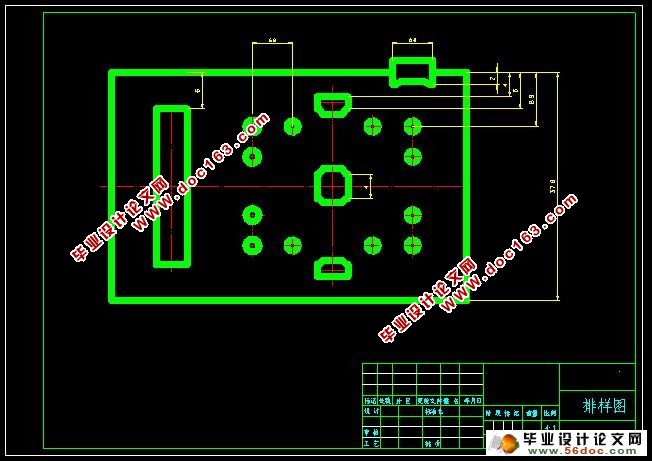

2.2 排样图设计 2

2.3 压力中心的计算 4

3 设计过程中的主要计算 5

3.1 步距及条料标称宽度的计算 5

3.2 冲 孔 5

3.2.1 冲裁力,卸料力,推件力计算 5

3.2.2 冲裁间隙及凹模,凸模刃口尺寸公差计算 6

3.3 以两个 的孔导正切边 6

3.3.1 冲裁力,卸料力,推件力计算 6

[来源:http://www.doc163.com]

3.3.2 冲裁间隙及凹模,凸模刃口尺寸公差计算 7

3.4 以导正孔导正压锥角 8

3.4.1 压印力,卸料力,推件力计算 8

3.4.2 凹模,凸模刃口尺寸公差计算 9

3.5 冲外型、落料 9

3.5.1 冲裁力,卸料力,推件力计算 9

3.5.2 冲裁间隙及凹模,凸模刃口尺寸公差计算 9

3.6 侧刃 10

3.6.1 冲裁力,卸料力,推件力计算 10

3.7 导正销尺寸 11

3.7.1 导正销工作部分直径 11

3.8 空位 11

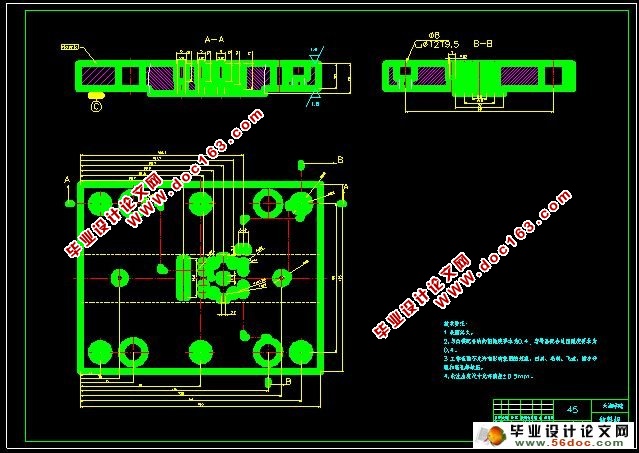

4 模具结构总体设计 12

5 模具主要零件设计 13

5.1 定位装置 13

5.2 卸料装置: 13

5.2.1 弹性元件 13

5.2.2 卸料板 15

5.2.3 卸料螺钉 15

5.3 固定机构的设计 15

5.3.1 板类零件的定位连接 15

[资料来源:www.doc163.com]

5.4 凸,凹模的设计 16

5.4.1 凹模 16

5.4.2 凸模 18

5.5 固定零件 24

5.5.1 模柄 24

5.5.2 固定板与垫板 24

5.5.3 模架 24

5.6 导向零件 24

5.7 压力机的选择 25

6 模具材料的选取 26

6.1 凸凹模材料的选择 26

6.2 其它主要零件材料的选取见下表 26

设计总结 27

致谢 28

参考文献 29

上一篇:侧弯支架冷冲压工艺及级进模设计

下一篇:带轮的冲压工艺与模具设计(5套模具)(含三维零件图)